ИДЕЯx

реклама

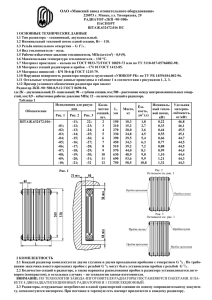

Про идею. Не смотря на то, что стеклопластик у нас позиционируется как материал с низкой теплопроводностью , мой личный опыт показал, что это – заблуждение. Оно основано на том, что раз теплоизоляторами являются стеклоткань и стекловата, то и производные (стеклопластик) автоматически зачисляются в эту категорию. Да, это отличный материал для изготовления сэндвич панелей, но только как изолятор, читай оболочка. Красивая и прочная оболочка – легкий аналог металла. А по теплоизолирующим свойствам он отличается от той же стекловаты, как полиуретановый лак отличается от пенополиуретановой пены. Реальный пример сравнения по теплоотдаче - ПЭТ пластиковая бутылка. ПЭТ пластик это тоже многослойный материал, просто не армированный. Наш пластик прогревается один в один как ПЭТ. Только при этом "держит" форму не растягивается, не играет, не мнется. Идея использовать стеклопластик в качестве основы для изготовления радиаторов отопления возникла у меня во время формования из него (ст.пл) тонкостенных изделий. Я обратил внимание на то, как быстро нагревается и быстро остывает лист из стеклопластика. Конечно, специальных исследований никто не проводил. Но когда мы проверяли сделанный из стеклопластика радиатор, после подключения его к системе отопления, , тактильные ощущения по скорости прогрева и теплоотдачи были такие, словно бы залили кипяток в металлическую емкость – моментальный нагрев до температуры теплоносителя и «жар» по всей поверхности. Основную задачу я сформулировал для себя так – добиться, что бы наш радиатор при большой площади нагреваемой поверхности имел наименьшую емкость внутренних пустот для теплоносителя. Но при этом не «забивался» грязью и не копил осадочные отложения на внутренних стенках. Чисто стеклопластиковый радиатор, при выполнении этих условий, получился хотя и эффективным, но достаточно дорогим по себестоимости. Плюс возникало опасение, так как радиатор получился очень жесткой конструкции, что при регулярных перепадах температуры (зима – лето), а так же при возможных перестановках с места на место, у него, со временем, могут появиться микро деформации и значит – протечки. Было много экспериментов со смолами и наполнителями. С формами и размерами и внешним видом. В конце концов, удалось подобрать нужные материалы. При этом диапазон размеров изделий получился в рамках от 200Х300Х7 (мм) до 2000Х6000Х15 (мм) , а себестоимость сырья в комплексе - упала до 150 руб. на радиатор размером 500Х600Х10 (мм). С внешним видом определились так – лицевая сторона радиатора выполняется в виде декоративного экрана, красивая ровная плоская ламинированная (более 200 цветов по RAL ) поверхность с поребриками по периметру. Поребрик прячет от взгляда внутреннюю часть. Внутренняя стенка выполнена в виде плоского непрерывного «змеевика», протянутого от входа до выхода. Получился жесткий, но пластичный армированный композитный (три вида смол) радиатор, с внутренним полиуретановым наполнением (наполнение - образно это «пузырь», надутый внутри радиатора как воздушный шарик, имеющий «дырки» только на входе и выходе.). Он служит для дополнительной гидроизоляции и получения внутренних стенок, к которым ничего не липнет. Со структурой поверхности, стойкой к истиранию и к химреагентам. Материал, из которого будут делаться наши радиаторы, не «стареет», не ржавеет и не саморазрушается. Наоборот, со временем, он становится только прочнее. Планируемый внешний вид. Показать фото пробных изделий со всех сторон я не могу – делал их параллельно с другой работой, и , получив очередной промежуточный результат, дальнейшей их судьбой не интересовался. Конечно дизайна нет, но и задача ставилась, в первую очередь, проверить состоятельность идеи и свойства продукта – прочность, герметичность, теплоотдачу. Фото, что есть. Фото некоторых других моих работ. Ищу партнера инвестора для реализации проекта по выводу на рынок нового композитного продукта. Предлагаю наладить небольшое производство армированных композитных радиаторов отопления. Основное преимущество это – низкая себестоимость, что позволяет войти в рынок со значительным ценовым запасом, по сравнению с существующими предложениями. Есть и свои "фишки" – возможность изготовления крупногабаритных малоемких радиаторов (до 1500Х4000Х15 в мм) для обогрева больших помещений – ангары, склады, и - "экранный" внешний вид, благодаря чему имеем почти дизайнерский продукт, который можем продавать по цене ниже даже обычных аналоговых панельных радиаторов. Для организации мини цеха потребуется стабильно теплое помещение от 100 м2 и финансы в размере 1000 тыс.руб. Начало выпуска продукции с нуля – 1-2 месяца. Сроки выхода на номинальную мощность 2 – 3 месяца. Полная окупаемость проекта 3-4 месяца. Основные затраты – утепление и вентиляция помещения, изготовление линии, закуп комплектующих и сырья, изготовление матриц с пуансонами, ФЗП. Производительность такого цеха до 3000 шт. радиаторов в месяц (планируемая цена продажи от 500 до 1000 руб.шт за стандартный размер 50Х60 см). Работников - 7 человек. Учитывая оригинальные свойства радиаторов - малая емкость при большой S поверхности, достойный внешний вид, мои предложения по рынку сбыта следующие: - Население с небольшими доходами. Их интерес - цена. Мы имеем большой запас прочности по стоимости и можем предложить самую дешевую цену. - Население со средними доходами. Их интерес практичность и дизайн. По практичности у нас есть явные показатели, это экологичность, долговечность, отсутствие заморочек со сливными пробками, то, что радиатор не гниет и не ржавеет и является диэлектриком. Дизайн - внешняя сторона выполняется в виде декоративного экрана и только от нашей фантазии зависит насколько она будет красива. И опять плюс привлекательная цена. - Население с большими доходами. Их интерес практичность и эксклюзив. Мы можем, сохраняя рабочие свойства радиатора, формовать внешний вид под любого специфического заказчика. Это, конечно, не поточное производство, но и цена продажи таких радиаторов - договорная. Плюс нам реклама. - Строительные фирмы. У строителей многоквартирных домов есть обязательное положение - устанавливать в квартирах радиаторы отопления. Их интерес экономический - на разнице в цене наших радиаторов и радиаторов, заложенных в смету. - Бизнес структуры со своим, не центральным, отоплением. Склады, ангары, офисы, гаражи. Тут интерес практический и экономический. Малая емкость радиаторов позволит в десятки раз уменьшить количество теплоносителя. А нагреть тонну или 50 литров - различие в затратах энергии существенное. Плюс габариты. Только мы сможем предложить огромные цельные радиаторы. Я думаю, что ходовой размер будет 1500Х3000Х10 (мм), и один такой радиатор заменит по теплоотдаче 30 погонных метров трубы диаметром 89 (регистровая батарея). Проект делится на 3 этапа: 1 этап - разработка и изготовление моделей радиаторов и рабочих образцов; испытания и поиск заказчика или просто оптового сбыта; 2 этап – закуп сырья и комплектующих; быстрое прототипирование (изготовление комплекта матриц по выбранным типоразмерам); 3 этап - запуск поточного производства : участок изготовления радиаторов (стеклопластики);участок дополнительной обработки радиаторов (полиуретаны);участок испытания радиаторов на герметичность под давлением. Армированные композитные радиаторы это НОВЫЙ, оригинальный продукт на рынке отопительных систем, Ноу-Хау. В то же время внешне и по назначению он не сильно отличается от аналогов, выглядит как экран для радиаторов. Характеристики: - супер легкий вес (от 1 кг радиатор габаритом 0,5Х0,6 м). - малая емкость теплоносителя (от 0,7 литра на 1 м2 площади радиатора), что позволяет существенно экономить энергию при нагреве теплоносителя. - - экологичен – на поверхности не живут бактерии и грибки, плохо держится пыль, инертен к кислотам, щелочам и окислению. - к материалу внутренней поверхности радиаторов не «прилипают» грязь и осадки, он стоек к истиранию при трении с твердыми частицами в теплоносителе. - долговечен – более 100 лет при отсутствии механических повреждений. Не гниет, не ржавеет, диэлектрик. - не требуется спуск воздушных пробок и слив воды для улучшения циркуляции при каждом новом заполнении (внутренние камеры устроены по типу непрерывной извилистой профильной трубы от входа до выхода) - возможности дизайна ( лицевая сторона радиатора выполняется в виде экрана - ламинированная плоская ровная поверхность, более 200 оттенков по RAL),возможность изготовления эксклюзивных моделей – фигурных и фактурных. Любые типоразмеры (от 0,3Х0,5 м до 2Х6 м для обогрева складов и ангаров) - прочность на давление (от 8 до 50 Атм), допустимый рабочий прогрев 60 – 110 С. Разовый прогрев до 200С не более 10 минут. - низкая себестоимость ( от 150 руб. по сырью на радиатор, габаритом 0,5Х0,6 м, а это равносильно 6 секциям биметаллического радиатора ) Сырье есть в свободной продаже в любой стране. При большей площади и большем числе работников выход соответственно больше. Но и больше инвестиций на 2 этапе. Модернизацию по переводу на автоматическую линию разрабатываю тоже, но пока готов к работе только «ручной» вариант штамповки. Приеду, налажу, запущу как партнер. Регион не имеет значения. Для себя образцы радиаторов делал, показали себя отлично. В продолжении темы можно собирать отопительные системы с независимой энергоустановкой - ветрогенератор - тэны - наши радиаторы. Вертикальные ветрогенераторы можно изготавливать (турбина) и собирать самим, точечно, нужной мощности. Преимущество системы –для нагрева малого объема теплоносителя не требуются аккумуляторы и преобразователь, энергия переменного тока подается напрямую на тэны. Лопатки турбины для малых ветров изготавливаются по своей технологии и имеют гораздо меньший вес, по сравнению с предлагаемыми на рынке, без потери прочности.