АЛЬТЕРНАТИВНЫЕ ИСТОЧНИКИ ЭНЕРГИИ. ПОЛУЧЕНИЕ ГАЗА ИЗ ОРГАНИЧЕ- СКОЙ МАССЫ Б.Б. Дашижапов

реклама

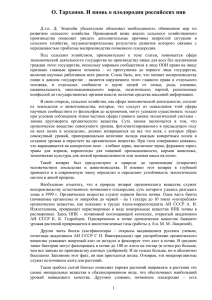

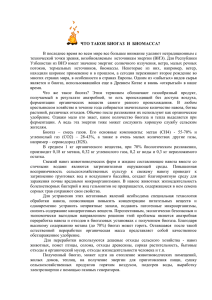

УДК 620.9.5 АЛЬТЕРНАТИВНЫЕ ИСТОЧНИКИ ЭНЕРГИИ. ПОЛУЧЕНИЕ ГАЗА ИЗ ОРГАНИЧЕСКОЙ МАССЫ Б.Б. Дашижапов1 Национальный исследовательский Иркутский государственный технический университет, 664074, г. Иркутск, ул. Лермонтова, 83. Рассказывается о возможных экологически чистых источниках энергии, которые могли бы заменить уголь, газ и дрова. К альтернативным источникам можно отнести: энергии ветра, солнца, приливов и отливов, геотермальную энергию, водород, биогаз. Биогаз получают с помощью ферментатора (газовой установки). Приведены самые простые схемы установок, которые могут использоваться как альтернативные источники тепла; описано, как самому построить подобную установку в подворье. Ил. 2. Библиогр. 2 назв. Ключевые слова: альтернативные источники энергии; биогаз; получение газа; органическая масса; ферментатор. ALTERNATIVE POWER SOURCES. GAS PRODUCTION FROM ORGANIC MASS B.Dashizhapov National Research Irkutsk State Technical University, 83 Lermontov St., Irkutsk, 664074 The article focuses on possible non-polluting power sources which could replace coal, gas and firewood. Alternative sources can be: power of wind, sun, tide, geothermal energy, hydrogen, and biogas. Biogas is a gaseous fuel, a product of anaerobic microbiological decay of organic substances. Biogas technologies are the most drastic, non-polluting, waste-free way of processing, utilization and decontamination of various organic wastes of vegetative and animal origin. Biogas is produced by means of a fermenter (gas installation). The article presents the simplest schemes of installations and describes how to construct similar installation in a farmstead. They can be used as alternative sources of heat. Illustrations: 3 figures. Sources: 2 refs. Keywords: alternative power sources, biogas, gas production, organic mass, fermenter В наше технологичное время требуется громадное количество энергии в виде электричества и тепла. Основное количество электроэнергии добывается на ТЭС, ГЭС и АЭС. Главными источниками тепла являются уголь, газ, при горении которых в атмосферу выбрасываются вредные вещества. Леса являются очистителями воздуха, они поглощают углекислый газ и насыщают атмосферу кислородом. Но лесов становится все меньше. Ведь основная часть населения российских деревень отапливают свои дома дровами. Уголь и газ можно заменить другими источниками энергии. Ветровая энергия [1]. Огромна энергия движущихся воздушных масс. Запасы энергии ветра более чем в сто раз превышают запасы гидроэнергии всех рек планеты. Постоянно и повсюду на земле дуют ветра – от легкого ветерка, несущего желанную прохладу в летний зной, до могучих ураганов, приносящих неисчислимый урон и разрушения. Ветра, дующие на просторах нашей страны, могли бы легко удовлетворить все ее потребности в электроэнергии. В наши дни двигатели, использующие ветер, покрывают всего одну тысячную мировых потребностей в энергии. Существует несколько важных проблем: избыток энергии в ветреную погоду и недостаток ветра в безветренную погоду. Геотермальная энергия. С геологической точки зрения геотермальные энергоресурсы можно разделить на гидротермальные конвективные системы, горячие сухие системы вулканического происхождения и системы с высоким тепловым потоком. Гидротермальные системы. К категории гидротермальных систем относят подземные бассейны пара или горячей воды, которые выходят на поверхность земли, образуя гейзеры, сернистые грязевые озера и фумаролы. Образование таких систем связано с наличием источника теплоты или расплавленной скальной породой, расположенной относительно близко к поверхности земли. Они обычно размещаются по границам тектонических плит земной коры, которым свойственна вулканическая активность. Их можно использовать в качестве источника тепла. Дашижапов Бэлик Бальжинимаевич, студент, e-mail: [email protected] Dashizhapov Belik, an Oil and Gas student, e-mail: [email protected] 1 1 Горячие системы вулканического происхождения. Ко второму типу геотермальных ресурсов относятся магма и непроницаемые горячие сухие породы. Получение геотермальной энергии непосредственно из магмы пока технически неосуществимо. Технология, необходимая для использования энергии горячих сухих пород, только начинает разрабатываться. Предварительные технические разработки методов использования этих энергетических ресурсов предусматривают устройство замкнутого контура с циркулирующей по нему жидкостью, проходящей через горячую породу. Сначала пробуривают скважину, достигающую области залегания горячей породы; затем через нее в породу под большим давлением закачивают холодную воду, что приводит к образованию в ней трещин. После этого через образованную таким образом зону трещиноватой породы пробуривают вторую скважину. Наконец, холодную воду с поверхности закачивают в первую скважину. Проходя через горячую породу, она нагревается и извлекается через вторую скважину в виде пара или горячей воды, которые затем можно использовать для производства электроэнергии. Энергия приливов и отливов. Веками люди размышляли над причиной морских приливов и отливов. Сегодня мы достоверно знаем, что могучее природное явление – ритмичное движение морских вод – вызывает силы притяжения Луны и Солнца. Поскольку Солнце находится от Земли в 400 раз дальше, гораздо меньшая масса Луны действует на земные воды вдвое сильнее, чем масса Солнца. Поэтому решающую роль играет прилив, вызванный Луной (лунный прилив). В морских просторах приливы чередуются с отливами теоретически через 6 ч 12 мин 30 с. Если Луна, Солнце и Земля находятся на одной прямой, Солнце своим притяжением усиливает воздействие Луны, и тогда наступает сильный прилив. Когда же Солнце стоит под прямым углом к отрезку Земля–Луна, наступает слабый прилив. Сильный и слабый приливы чередуются через семь дней. Однако истинный ход прилива и отлива весьма сложен. На него влияют особенности движения небесных тел, характер береговой линии, глубина воды, морские течения и ветер. Самые высокие и сильные приливные волны возникают в мелких и узких заливах или устьях рек, впадающих в моря и океаны. Приливная волна Индийского океана катится против течения Ганга на расстояние 250 км от его устья. Приливная волна Атлантического океана распространяется на 900 км вверх по Амазонке. В закрытых морях, например Черном или Средиземном, возникают малые приливные волны высотой 50–70 см. С помощью научных формул можно рассчитать место, где можно поставить электростанцию и получить самое большое количество энергии. Энергия солнца. Почти все источники энергии, так или иначе, используют энергию Солнца: уголь, нефть, природный газ не что иное, как «законсервированная» солнечная энергия. Она заключена в этом топливе с давних времен; под действием солнечного тепла и света на Земле росли растения, накапливали в себе энергию, а потом в результате длительных процессов превратились в употребляемое сегодня топливо. Солнце каждый год дает человечеству миллиарды тонн зерна и древесины. Энергия рек и горных водопадов также происходит от Солнца, которое поддерживает кругооборот воды на Земле. Во всех приведенных примерах солнечная энергия используется косвенно, через многие промежуточные превращения. Заманчиво было бы исключить эти превращения и найти способ непосредственно преобразовывать тепловое и световое излучение Солнца, падающее на Землю, в механическую или электрическую энергию. Всего за три дня Солнце посылает на Землю столько энергии, сколько ее содержится во всех разведанных запасах ископаемых топлив, а за 1 с – 170 млрд. Солнечная энергия, падающая на поверхность одного озера, эквивалентна мощности крупной электростанции. Существуют несколько способов применения солнечной энергии как альтернативной энергии: водоём, нагреваемый солнцем; плита с аккумулятором, находящаяся на возвышенности; изогнутое зеркало. Водород самый простой и легкий из всех химических элементов, его можно считать идеальным топливом. Он имеется всюду, где есть вода. При сжигании водорода образуется вода, которую можно снова разложить на водород и кислород, причем этот процесс не вызывает никакого загрязнения окружающей среды. Водород – синтетическое топливо. Его можно получать из угля, нефти, природного газа, либо путем разложения воды. Согласно оценкам, сегодня в мире производят и потребляют около 20 млн т водорода в год. Половина этого количества расходуется на производство аммиака и удобрений, а остальное – на удаление серы из газообразного топлива, в металлургии, для гидрогенизации угля и других топлив. В современной экономике водород остается скорее химическим, нежели энергетическим сырьем. Его можно транспортировать по трубам как природный газ. Ещё одно полезное качество водорода – им можно заменить бензин и выхлопные газы больше не будут загрязнять нашу природу. Дрова – основной источник тепла в сельской местности, можно частично заменить биогазом. 2 Биогаз – газообразное топливо, продукт анаэробного микробиологического разложения органических веществ. Биогазовые технологии – это наиболее радикальный, экологически чистый, безотходный способ переработки, утилизации и обеззараживания разнообразных органических отходов растительного и животного происхождения [2]. Получение газа из органической массы. На подворье любого крестьянского хозяйства можно использовать не только энергию ветра, солнца, но и биотоплива (биогаза). Где взять? Так его у нас имеется в огромных количествах. В деревнях основная часть населения держит домашний скот, и отходов сельского хозяйства (навоз, солома) много. Главное – научиться это использовать. Условия получения и энергетическая ценность биогаза. Тем, кто захочет построить на подворье малогабаритную биогазовую установку, необходимо детально знать из какого сырья и по какой технологии можно получить биогаз. Биогаз получают в процессе анаэробной (без доступа воздуха) ферментации (разложения) органических веществ (биомассы) различного происхождения: птичий помет, ботва, листья, солома, стебли растений и другие органические отходы индивидуального хозяйства. Таким образом, биогаз можно производить из всех хозяйственно-бытовых отходов, которые имеют способность бродить и разлагаться в жидком или влажном состоянии без доступа кислорода. Анаэробные установки дают возможность перерабатывать любую органическую массу при протекании процесса в две фазы: разложение органической массы и ее газификация. Применение органической массы, прошедшей микробиологическое разложение в биогазовых установках, повышает плодородие почв, урожайность различных культур на 10–50 %. Биогаз, который выделяется в процессе сложного брожения органических отходов, состоит из смеси газов: метана («болотного» газа) – 55–75 %, углекислого газа – 23–33 %, сероводорода – 7 %. Метановое брожение – бактериальный процесс. Главное условие его протекания и производства биогаза – наличие тепла в биомассе без доступа воздуха, что можно создать в простых биогазовых установках. Установки несложно соорудить в индивидуальных хозяйствах в виде специальных ферментаторов для сбраживания биомассы. В приусадебном хозяйстве основным органическим сырьем для загрузки в ферментатор является навоз. Простые биогазовые установки. На первом этапе загрузки в емкость ферментатора навоза крупного рогатого скота продолжительность процесса ферментации должна быть 20 сут, свиного навоза – 30 сут. Большее количество газа получают при загрузке различных органических компонентов по сравнению с загрузкой лишь одного компонента. Например, при переработке навоза крупного рогатого скота и птичьего помета в биогазе может содержаться до 70 % метана, что значительно повышает эффективность биогаза как топлива. После того, как процесс сбраживания стабилизируется, следует загружать сырье в ферментатор ежедневно, но не более 10 % количества перерабатываемой в нем массы. Рекомендуемая влажность сырья летом 92–95 %, зимой – 88–90 %. В ферментаторе, наряду с производством газа, осуществляется обеззараживание органических отходов от патогенной микрофлоры, дезодорация выделяемых неприятных запахов. Для подогрева перерабатываемой массы используют тепло, которое выделяется при ее разложении в биоферментаторе. При понижении температуры в ферментаторе снижается интенсивность газовыделения, так как микробиологические процессы в органической массе замедляются. Поэтому надежная теплоизоляция биогазовой установки (биоферментатора) одно из наиболее важных условий ее нормальной работы. Потери тепла необходимо сводить к минимуму также при периодической догрузке и очистке ферментатора. Наилучшие результаты достигаются при температуре сырья, которое сбраживается, 30–32 °С и влажности 90–95 %. При ферментации экскрементов от одного животного можно получить за сутки: крупного рогатого скота (живая масса 500–600 кг) – 1,5 м3 биогаза, свиней (живая масса 80–100 кг) – 0,2 м3, курицы или кроля – 0,015 м3. За одни сутки ферментации из навоза крупного рогатого скота образуется 36 % биогаза, а свиного – 57 %. По количеству энергии 1 м3 биогаза эквивалентен 1,5 кг каменного угля, 0,6 кг керосина, 2 кВт/ч электроэнергии, 3,5 кг дров, 12 кг навозных брикетов. Широкое развитие биогазовые технологии получили в Китае, они активно внедряются в ряде стран Европы, Америки, Азии, Африки. В Западной Европе, например в Румынии, Италии, более 10 лет назад начали массово применять малогабаритные биогазовые установки с объемом перерабатываемого сырья 6–12 м3. 3 Рис. 1. Схемы простейших биогазовых установок: а) с пирамидальным куполом: 1 – яма для навоза; 2 – канавка-гидрозатвор; 3 – колокол для сбора газа; 4, 5 – патрубок для отвода газа; 6 – манометр; б) устройство для отвода конденсата: 1 – трубопровод для отвода газа; 2 – U-образная труба для конденсата; 3 – конденсат; в) с коническим куполом: 1 – яма для навоза; 2 – купол (колокол); 3 – расширенная часть патрубка; 4 – труба для отвода газа; 5 – канавка-гидрозатвор; г, д, е, ж – схемы вариантов простейших установок: 1 – подача органических отходов; 2 – емкость для органических отходов; 3 — место сбора газа под куполом; 4 – патрубок для отвода газа; 5 – отвод ила; 6 – манометр; 7 – купол из полиэтиленовой пленки; 8 – водяной затвор; 9 – груз; 10 – цельносклеенный полиэтиленовый мешок На территории любой усадьбы можно оборудовать одну из наиболее простых биогазовых установок. Согласно рис. 1,а, оборудуют яму 1 и купол 3. Яму облицовывают железобетонными плитами толщиной 10 см, которые штукатурят цементным раствором и для герметичности покрывают смолой. Из кровельного железа сваривают колокол высотой 3 м, в верхней части которого будет скапливаться биогаз. Для защиты от коррозии колокол периодически красят двумя слоями масляной краски. Еще лучше предварительно покрыть колокол изнутри свинцовым суриком. 4 В верхней части колокола устанавливают патрубок 4 для отвода биогаза и манометр 5 для измерения его давления. Газоотводящий патрубок 6 можно изготовить из резинового шланга, пластмассовой или металлической трубы. Чтобы зимой из-за замерзания конденсирующейся воды трубки не разрывало, применяют несложное устройство (рис. 1,б): U-образную трубку 2 присоединяют к трубопроводу 1 в самой нижней точке. Высота ее свободной части должна быть больше давления биогаза (мм вод. ст.). Конденсат 3 сливается через свободный конец трубки, при этом не будет утечки газа. Во втором варианте установки (рис. 1,в) яму 1 диаметром 4 м глубиной 2 м обкладывают внутри кровельным железом, листы которого плотно сваривают. Внутреннюю поверхность сварного резервуара покрывают смолой для антикоррозионной защиты. С наружной стороны верхней кромки резервуара из бетона устраивают кольцевую канавку 5 глубиной до 1 м, которую заливают водой. В нее свободно устанавливают вертикальную часть купола 2, закрывающую резервуар. Таким образом, канавка с залитой в нее водой служит гидрозатвором. Биогаз собирается в верхней части купола, откуда через выпускной патрубок 3 и далее по трубопроводу 4 (или шлангу) подается к месту использования. В круглый резервуар 1 загружается около 12 м3 органической массы (желательно свежего навоза), которая заливается жидкой фракцией навоза (мочой) без добавления воды. Через неделю после заполнения ферментатор начинает работать. В данной установке емкость ферментатора составляет 12 м3, что дает возможность сооружать ее для 2–3 семей, дома которых расположены недалеко. Такую установку можно построить на подворье, если семья выращивает на подряде бычков или содержит несколько коров. Конструктивно-технологические схемы простейших малогабаритных установок приведены на рис. 1,г, д, е, ж. Стрелками обозначены технологические перемещения исходной органической массы, газа, ила. Конструктивно купол может быть жестким или изготовленным из полиэтиленовой пленки. Жесткий купол можно выполнить с длинной цилиндрической частью для глубокого погружения в перерабатываемую массу «плавающим» (рис. 1,г) или вставленным в гидравлический затвор (рис. 1,д). Купол из пленки можно вставить в гидрозатвор (рис. 1,е) или изготовить в виде цельносклеенного большого мешка (рис. 1,ж). В последнем исполнении на мешок из пленки укладывают груз 9, чтобы мешок не очень раздувался, а также для образования под пленкой достаточного давления. Газ, который собирается под куполом или пленкой, поступает по газопроводу к месту использования. Для избежания взрыва газа на выпускном патрубке можно установить отрегулированный на определенное давление клапан. Однако, опасность взрыва газа маловероятна, поскольку при значительном повышении давления газа под куполом последний будет приподнятый в гидравлическом затворе на критическую высоту и опрокинется, выпустив при этом газ. Выработка биогаза может быть снижена из-за того, что на поверхности органического сырья в ферментаторе при брожении образуется корка. Для того, чтобы она не препятствовала выходу газа, ее разбивают, перемешивая массу в ферментаторе. Перемешивать можно не вручную, а путем присоединения снизу к куполу металлической вилки. Купол поднимается в гидравлическом затворе на определенную высоту при накоплении газа и опускается по мере его использования. Благодаря систематическому движению купола сверху вниз, соединенные с куполом вилки будут разрушать корку. Высокая влажность и наличие сероводорода (до 0,5 %) способствуют повышенной коррозии металлических частей биогазовых установок. Поэтому состояние всех металлических элементов ферментатора регулярно контролируют и места повреждений тщательно защищают, лучше всего свинцовым суриком в один или два слоя, а затем красят в два слоя любой масляной краской. Индивидуальная биогазовая установка (ИБГУ-1) предназначена для крестьянской семьи, имеющей от 2 до 6 коров или 20–60 свиней, или 100–300 голов птицы (рис. 2). Установка ежесуточно может перерабатывать от 100 до 300 кг навоза и производит 100–300 кг экологически чистых органических удобрений и 3–12 м3 биогаза. Для приготовления пищи на семью из 3-4 человек необходимо сжигать 3-4 м3 биогаза в сутки, для отопления дома площадью 50–60 м2 – 10–11 м3 Установка может работать в любой климатической зоне. К их серийному производству приступил тульский завод «Стройтехника» и ремонтномеханический завод «Орловский» (г. Орел). 5 Рис. 2. Схема индивидуальной биогазовой установки ИБГУ-1: 1 – заливная горловина; 2 – мешалка; 3 – патрубок для отбора газа; 4 – теплоизоляционная прослойка; 5 – патрубок с краном для выгрузки переработанной массы; 6 – термометр Подобного рода газовая установка была построена нами 4 года назад. Она исправно работает и обеспечивает нас бесплатным газом с мая до октября. Установку легко соорудить собственными руками у себя на подворье. Для постройки газовой установки потребуются: 2 бочки 200 л емкостью 1 м3, труба малого диаметра, манометр, сварка, краска. Строительство: у первой бочки отрезаем дно и крышку, у второй – только дно, привариваем их друг к другу так, чтобы получилась емкость с открытым дном. К низу получившейся бочки привариваются 3 ножки из прутиков высотой 50–60 см. В крышке проделываем отверстие для выхода газа и прикрепляем трубу, к ней прикручиваем манометр. Все это красится внутри и снаружи. Полученный купол помещаем в емкость, которую можно закопать под землю. На первом этапе загрузки в емкость навоза продолжительность процесса брожения должна быть 3–3,5 недели. После того, как сбраживание стабилизируется, следует загружать сырье ежедневно. Большее количество газа получается при загрузке различных органических компонентов по сравнению с загрузкой лишь одного компонента. Получаемый ил коричневого цвета периодически нужно выгружать из емкости, его можно использовать как удобрение. Для обеспечения необходимого режима рекомендуется смешивать закладываемый навоз с горячей водой (35–40 °С). Для лучшего обогрева установки можно использовать «тепличный эффект». Для этого над куполом устанавливаем каркас и покрываем полиэтиленовой пленкой. Возможна ситуация, когда после первого наполнения ферментатора и начала отбора газа, последний не горит. Это объясняется тем, что первоначально полученный газ содержит более 60 % углекислого газа. В этом случае его необходимо выпустить в атмосферу и через 1-3 дня работа биогазовой установки будет происходить в стабильном режиме. Получаемый газ можно подать к кухонной плите через шланг или трубы, использовать, как дополнительный источник тепла. Но для работы установки зимой требуется её утепление. Библиографический список 1. Фролова А. Альтернативные источники энергии [Электронный ресурс] // Реферат.Ру: [сайт]. [2004]. URL:http://referat.ru/referats/view/17542 (дата обращения: 02.04.2012). 2. Простые газовые установки [Электронный ресурс] // U-Business.narod.ru – Малая механизация: [сайт]. URL: http://www.u-business.narod.ru/cat13/13-102/index.html (дата обращения 02.04.2012). 6