Специальное металлообрабатывающее оборудование

advertisement

Специальное металлообрабатывающее

оборудование, приборы и инструмент,

производимые Российской

Ассоциацией производителей

станкоинструментальной продукции

«Станкоинструмент»

для железнодорожного транспорта,

метрополитена и городского трамвая.

Москва

2

Введение

Станкостроительные и инструментальные заводы Российской Ассоциации

производителей станкоинструментальной продукции «Станкоинструмент» изготавливают

широкую номенклатуру технологического оборудования, приборов и инструмента для

обработки и измерения деталей и различных параметров железнодорожного транспорта.

Основными видами технологического оборудования, которое могут изготовить и

поставить заводы Ассоциации являются:

- оборудование для изготовления стрелочных переводов (в т.ч. литейное),

- оборудование для восстановления рельс и их крепления (прижимные планки и

костыли).

- оборудование для запрессовки и распрессовки колёсных пар,

- оборудование для изготовления «донышек» и обечаек ж/д цистерн,

- оборудование для раскройки листового и сортового проката (гильотинные

ножницы, листогибы и др.),

- оборудование для обработки вагонных рам, надрессорных балок, бандажей,

колесных пар (кузнечно-прессовое и металлорежущее),

- изготовление вагонных тележек,

- дробеструйные машины для очистки кузовов пассажирских вагонов,

- контрольно-измерительный и режущий инструмент,

- контрольные приборы и метрологические комплексы.

В настоящем каталоге представлена часть номенклатуры оборудования и

инструмента производимого для железнодорожного транспорта. По желанию заказчика

номенклатура может быть расширена и дополнена новым оборудованием.

3

Стр.

Оборудование

Станки для обработки колёс

- Токарные станки с ЧПУ

автоматизированные

- Токарные гидрокопировальные

- Токарные с механическим копированием,

накатные, расточные, бандажировочные

Станки для обработки осей

Станки для обработки рам тележек

Станки для обработки балок

Станки токарные для обработки тел

вращения дизелей

Станки для обработки сложных корпусных

деталей

Линии автоматические для изготовления

клеммных и закладных болтов, крепёжных

деталей

Бесцентровошлифовальные станки для

шлифования шеек, торца предступичной и

подступичной части вагонной оси

Балансировочные станки

Станки для обработки рельс

Станки для обработки и восстановления

автосцепки

Привода, редукторы и соединительные

муфты

Средства контроля деталей

железнодорожного транспорта

Металлорежущий инструмент для

обработки деталей железнодорожного

транспорта

Пресс-формы и штампы, оснастка

Пружины и электроды

Агрегат для обработки торцов пружин

Станки для обработки и ремонта деталей

вагонов

Станки для плазменной и лазерной резки

листового материала

Машиностроительная лизинговая компания

5, 12, 13, 15, 22,

31, 34

4, 6-7

8, 10, 23, 36

9, 14, 15, 21,

17, 18

11, 19, 34

20

24, 25, 26

27, 28

28

30

31

33

37

38, 41, 48, 59-60

45, 59-61

49, 50, 59-60

50

51

51

52-58

61-62

4

(Продукция Рязанского станкозавода)

Станок колесотокарный гидрокопировальный

UBB112 РГ, UBB112/2РГ

Станок предназначен для обработки колесных пар подвижного железнодорожного состава (вагонов)

по профилю круга катания.

Конструктивные особенности:

электрокопировальные суппорта заменены на гидрокопировальные;

гидравлический подъемник базирует колесную пару за шейки подступичной части оси без

дополнительного центрирующего устройства;

используется модернизированная конструкция поводков станка UBB112Р.

Станок модели UBB112РГ

Пульт управления

и копировальное устройство

станка UBB112РГ

Гидростанция и гидросуппорт

станка

UBB112РГ

5

Станок колесотокарный с ЧПУ

UBB112Ф3, UBB112/2Ф3

Станки предназначены для обработки колесных пар подвижного железнодорожного состава

(вагонов) по профилю круга катания.

Конструктивные особенности:

электрокопировальные суппорта заменены на суппорта ЧПУ, оснащенные высокомоментными

двигателями;

электромеханический под'емник базирует колесную пару за гребни колес с использованием

механического центрирующего устройства.

станок оснащен устройством, позволяющим определять фактический диаметр обрабатываемой

колесной пары по кругу катания и устанавливать припуск на обработку.

Станок модели UBB112/2F3

Рабочая зона станка UBB112/2F3

6

Станки колесотокарные гидрокопировальные

РТ905Ф1, РТ905Ф3

Станки предназначены для одиночной обточки профиля поверхности катания вагонных колесных пар, как с

буксами, так и без букс.

Портальная компоновка станка позволяет устанавливать его в технологическую линию ремонта колесных пар.

Для установки возможно использование фундамента станка UBB112 фирмы «RAFAMET» с незначительной

доработкой.

Конструкция гидрокопировальных суппортов обеспечивает возможность обработки профиля за один проход

при глубине резания до 10 мм.

Автоматизация большинства технологических операций обуславливает высокую производительность станка.

Станок модели РТ905Ф1

Станок РТ905Ф3 - модификация базового станка - оснащен системой ЧПУ и измерительным устройством,

которое позволяет оптимизировать припуск на обработку, что способствует увеличению рабочего ресурса колесных пар.

Станок модели РТ905Ф3

7

Суппорт станка

модели РТ905Ф3

Гидрокопировальный

поводок привода вращения

модели РТ905Ф3

Подъемник станка

модели РТ905Ф3

Типовые профили обрабатываемых колёсных пар

8

Станок колесотокарный подрельсовый

с механическим копированием

РТ90801

Станок предназначен для обточки колесных пар без выкатки их из-под локомотива с целью

восстановления профиля изношенных бандажей железнодорожных колес.

Станок устанавливается в локомотивном депо ниже уровня рельсов.

Станок модели РТ90801

Общий вид станка

модели РТ90801

в производственном условном

депо

Рабочая зона станка модели РТ90801

9

Станок специальный токарно-накатной

РТ30101

Станок предназначен для обработки подступичной части оси вагонной колесной пары РУ1 или

РУ1Ш при ремонте.

Станок обеспечивает все возможности токарно-винторезных работ и дополнительно комплектуется

верхним резцовым суппортом универсального токарно-винторезного станка 1М63Н.

Станок модели РТ30101

Накатное устройство

Параметры детали после обработки на станке

10

Станки cпециальные бандажировочные

РТ5003, РТ5004

Станок РТ5003 предназначен для запрессовки утяжкой секций обмотки якоря в пазы на роторе или

якоре электродвигателя, а также для закрепления обмоток путем наматывания проволочного кольца.

Станок РТ5004 предназначен для бандажировки якорей стеклолентой, а также для продорожки

коллекторов электрических машин.

На станках возможно бандажирование якорей электродвигателей диаметром до 800 мм и общей

длиной до 3000 мм при установке в центрах передней и задней бабок.

Станки подлежат применению в локомотивных депо и заводах, занимающихся ремонтом

электрических машин.

Станок модели РТ5004

Каретка с настольным устройством и барабаном для ленты

11

Станок специальный для обработки надрессорной балки

РТ306, РТ30601

Станок предназначен для механической обработки подпятниковой опоры и наклонных плоскостей

при восстановительном ремонте надрессорной балки грузовых вагонов.

Станок модели РТ306

Параметры детали после обработки на станке РТ30601

12

Станок подрельсовый колесотокарный с ЧПУ

РТ906Ф3

Станок предназначен для восстановления поверхности катания колесных пар тягового подвижного

состава без выкатки из-под локомотива.

Широкое применение гидравлических приводов обеспечивает сочетание высокой энерговооруженности

и компактных размеров, что имеет существенное значение для станков подрельсового типа.

Управление при помощи системы ЧПУ увеличивает точность обработки и упрощает переналадку станка

при обработке различных профилей поверхности катания колес.

Система измерения позволяет оптимизировать режимы резания, повышает производительность

обработки и ресурс колесных пар.

Станок модели РТ906Ф3

13

Станок колесотокарный с ЧПУ

РТ910Ф3

Станок предназначен для одиночной обточки колесных пар тягового подвижного состава и прицепных

вагонов электропоездов с демонтированными буксами и корпусами редукторов.

Портальная компоновка обеспечивает достаточную жесткость и позволяет устанавливать его в

технологическую линию для ремонта колесных пар.

Для установки возможно использование фундамента станка UBB112 фирмы «RAFAMET».

Автоматизация большинства технологических операций и управление при помощи системы ЧПУ

обуславливает высокую точность и производительность обработки, увеличивает допустимое число

восстановительных переточек и рабочий ресурс колесной пары.

Станок модели РТ910Ф3

14

Станок специальный торцеотрезной

РТ302Ф3

Станок мод. РТ302Ф3 предназначен для черновой и получистовой обработки осей локомотивных и

вагонных колесных пар из проката и поковок.

Конструкция предлагаемого оборудования является модификацией специального станка,

предназначенного для тяжелых токарных работ при черновой обработке (обдирке) слитков из жаропрочных,

труднообрабатываемых легированных сталей, отбеленного чугуна и других деталей металлургического

передела. Компоновка станка основана на жесткой литой станине с большими окнами для схода стружки.

Перемещение суппортов производится по стальным закаленным направляющим планкам. Механизмы

привода вращения шпинделя и приводов подач имеют повышенный запас прочности, обеспечивающий

передачу нагрузки, соответствующей 80 и более кВт. Для установки инструмента суппорта оснащены

четырехпозиционными вертикальными револьверными головками. Возможно исполнение с жестким

однопозиционным резцедержателем.

Станок модели РТ302Ф3 – вид спереди

Станок модели РТ302Ф3 – вид сверху

15

Станок специальный торцеотрезной

РТ300

Станок предназначен для двухсторонней отрезки прибылей и зацентровки осей колесных пар

подвижного состава железнодорожного транспорта.

Станок встраивается в технологическую линию по обработке осей.

(Продукция Технического Бюро Станкостроения, Санкт-Петербург)

Колесотокарный станок мод. КТ1250КФ3

СТАНОК ПРЕДНАЗНАЧЕН

для обработки поверхностей катания и тормозных дисков колёсных пар железнодорожного подвижного

состава, в том числе в сборе с осевым редуктором и корпусами букс.

СТАНОК ОСНАЩЁН:

■ Исполнение А:

4 суппорта для крепления резцовых накладок (каждый суппорт оснащён двумя раздельными

электромеханическими приводами подач) - для обработки локомотивных колёсных пар с приспособлением

для фиксации осевого редуктора.

16

■ Исполнение В:

2 суппорта - для обработки вагонных колёсных пар.

СТАНОК ОБЕСПЕЧИВАЕТ одновременную обработку двух колёс и двух тормозных дисков

(Исполнение А)

ДОСТОИНСТВА СТАНКА

Главный привод

Плавное регулирование скорости вращения колесной пары - оптимизация режимов резания во время

обработки

•

Суппорты

Использование шариковых винтовых передач и закаленных направляющих обеспечивает повышение

долговечности.

Конструкция резцедержателя позволяет использовать резцы ф. SANDVIK с повышенной

производительностью и обрабатывать внутренний торец колес

•

Гидравлическое оборудование

Использование современной элементной базы.

Введение функциональной диагностики.

Контроль чистоты масла в гидравлической системе.

•

Система управления

Использование цикловой системы обеспечивает непрерывное управление траекторией резца.

Гибкое изменение траектории в зависимости от размеров резца. Возможность обработки разных профилей

колеса без переналадки станка. Контроль режимов резания, аварийных ситуаций.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ед.

ЗНАЧЕНИЕ

ОБРАБАТЫВАЕМОЕ

изм.

ИЗДЕЛИЕ

Ширина колеи

Диаметр обточки по кругу катания

мм

1520

950

мм

Длина оси

мм

2000 ...2400

Ширина колеса

Диаметры тормозных дисков:

Внутренний

Внешний

Материал обрабатываемых поверхностей:

Колёса

Тормозные диски

Масса заготовки (не более)

Точность профиля колеса

Радиальное биение по кругу катания

Разность диаметров по кругу катания в одной паре

мм

130 ...140

мм

380

700

кг

мм

мм

Сталь

Чугун

3100

0,2

0,1

мм

0,2

мм

280

200

Наибольшие перемещения подвижных узлов:

Продольное суппорта

Поперечное суппорта

Скорости рабочих движений:

Пределы частоты вращения шпинделя

Пределы рабочих подач суппортов

Устройство ЧПУ

об/мин

мм/мин

модель

Мощность привода главного движения

Габаритные размеры с электрошкафами:

Ширина

Длина

Высота

Масса станка

кВт

ММ

кг

8 ... 16

1,6…160

2С42-65, NC200 (Россия),

Sinumerik 840D (Siemens,

Германия)

Delta Tau (США)

55

6400

8900

2900

35000

ПРИМЕЧАНИЕ

Другая Возможно 650.. 1250,

величина

оговаривается при

заказе

Величина

оговаривается при

заказе

17

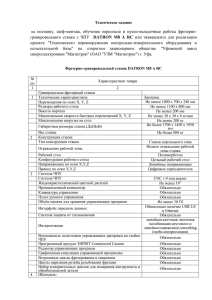

Специальный агрегатный фрезерный станок модели САФ-334

Общие сведения о станке.

Станок специальный агрегатный фрезерный модели САФ-334 предназначен для обработки (фрезерования)

новых, а также восстановленных, рабочих поверхностей боковых рам тележек грузовых вагонов типа ЦНИИ Х-3

(опорных поверхностей и поверхностей челюстей) торцевыми фрезами, в условиях серийного и массового производства

на заводах, а также в условиях ремонтного производства на вагоноремонтных заводах и депо.

Станок специальный спроектирован для обработки боковых рам по чертежам 100.00.002-4 (разработчик ГПВ

«Уралвагонзавод» УКБВ). Технологические возможности для обработки других конструкций предусмотрены.

Технологическая характеристика и жесткость станка позволяют полностью использовать возможности

твердосплавного инструмента.

2. Основные технические данные и характеристики.

Базирование детали

Центровка детали

ручная механическая

Установочные перемещения на размер

ручное, посредством

клиньев, ход клина 40 мм

Наибольшее и наименьшее расстояние от торца шпинделя

до базовых поверхностей стола кондуктора, мм

20-60

Шпиндельная группа агрегатных головок

Концы шпинделей агрегатных головок по ГОСТ 24644-81, мм:

⇒ вертикальных

50

⇒ горизонтальных

50

Наибольшее перемещение пиноли вертикального шпинделя, мм

35

Торможение шпинделя

электродинамическое

Число оборотов шпинделя в минуту, об/мин:

⇒ вертикального

195

⇒ горизонтального

256

Мощность, квт

7,5

*Наибольший допустимый диаметр фрез, мм:

⇒ на вертикальном шпинделе

250

200

⇒ на горизонтальном шпинделе

Подача агрегатных головок

Продольная подача: гидравлическая, бесступенчатая, мм/мин

10-250

Ход, мм

800

Наибольшее усилие резания, допускаемое механизмом подач, кг

1570

Поперечная подача (настройка):

ручная, механическая

Суммарная мощность эл. двигателей, квт

14,0

**Габариты станка (длина х ширина х высота), мм:

2780 х 2940 х 1640

***Масса станка, т

5,0

Производительность, дет/ч

2-3

*Допускается установка фрез меньшего диаметра по технологической необходимости организации, эксплуатирующей

данное оборудование.

**Габариты станка, приведенные в таблице, характеризуют «Упаковочные» или наибольшие установочные.

перемещающихся узлов, выходящих за пределы габаритов станка, нет.

***Вес станка приведен без учета веса заправочных емкостей рабочих жидкостей, применяемых в гидравлике,

и редуктора главного привода шпинделей и приводов для манипуляции агрегатными головками.

18

Станок специальный для обработки пятника рамы вагона и

подпятника надрессорной балки мод. 2610Ф1

Вагон

Пятник

Ставлюга

ПРЕДНАЗНАЧЕН для обработки точением подпятника надрессорной балки и пятника, установленного на раме

вагона при ремонте в условиях вагонных депо.

СТАНОК ОСНАЩЕН:

•

Ползуном и головкой с резцовым суппортом;

•

приспособлением для крепления обрабатываемой детали;

•

стационарным пультом;

•

комплектующими изделиями (УЦИ, электрооборудование, гидроаппаратура, резинотехнические изделия,

подшипники) отечественного или импортного производства.

19

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Показатели изделия, обрабатываемого на станке.

Обрабатываемые изделия: пятник рамы вагона (вагон при этом устанавливается на ставлюгах) и

подпятник надрессорной балки.

Материал обрабатываемых поверхностей:

сталь углеродистая литейная

Наибольшие припуски, мм

Показатели основных параметров станка.

Перемещение резцового суппорта головки, мм

Шпиндель ползуна:

- инструментальный конус по ГОСТ 26644-81

- степень точности конуса по ГОСТ 19860-74

Наибольшие установочные перемещения узлов:

- нижних саней - поперечно, мм

- верхних саней - поперечно, мм

Рабочее перемещение ползуна - вертикальное, мм

Скорость движений:

- пределы частоты вращения шпинделя, мин

- пределы рабочих подач резца, мм/об

Мощность привода главного движения, кВт

Габаритные размеры (ширина х длина х высота), мм

20Ф1

НВ < 300

5

160

50

АТ5

600

600

200

–1

(за

счет сменных колес)

Масса станка, кг

63,80,100,125

0,53

7,5

2600, 2500,

1500

3000

СТАНОК СПЕЦИАЛЬНЫЙ мод. 2611Ф1 ДЛЯ ОБРАБОТКИ

НАДРЕССОРНОЙ БАЛКИ

ПРЕДНАЗНАЧЕН для обработки точением подпятника надрессорной балки грузового вагона.

СТАНОК ОСНАЩЕН:

• приспособлением для крепления обрабатываемой детали;

• стационарным пультом ;

• комплектующими изделиями (УЦИ, электрооборудование, гидроаппаратура, резинотехнические

изделия, подшипники) отечественного или импортного производства.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Показатели изделия, обрабатываемого на станке

Обрабатываемое изделие - надрессорная балка.

Материал обрабатываемых поверхностей:

Сталь углеродистая литейная 20Ф1 НВ < 300

20

Показатели основных параметров станка

Наибольшие перемещения подвижных узлов:

- перемещение суппорта планшайбы, мм

- перемещение нижних салазок, мм

Скорости рабочих движений:

- пределы частоты вращения шпинделя, 1/мин

- пределы рабочих подач суппорта планшайбы, мм/мин

- пределы рабочих подач нижних салазок, мм/мин

- скорость быстрого хода, мм/мин

Мощность привода главного движения, кВт

Габаритные размеры с электрошкафами, мм:

Ширина

Длина

Высота

Масса станка, кг

200

200

63... 200

10... 400

10... 400

2000

13

2800

4000

1800

4000

СТАНОК ДЛЯ ПРИТИРКИ КЛАПАНОВ

ГАЗОРАСПРЕДЕЛЕНИЯ ДИЗЕЛЕЙ МОДЕЛИ Л9648-117

ПРЕДНАЗНАЧЕН для полуавтоматической притирки клапанов газораспределения в тепловозных дизелях размерности

16\17, типов М503А, М503Б, М504А, М504Б, М507А, М517, М520 и др.

ОСНОВНОЕ ДОСТОИНСТВО: обеспечение полуавтоматической притирки одновременно до 32-х клапанов

газораспределения, установленных непосредственно в блоке корпуса дизеля.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Количество одновременно притираемых клапанов

32

Мощность приводного электродвигателя, кВт

1,1

Давление питания пневмосети, МПа

0,5

Габаритные размеры, мм

- длина

2010

- ширина

1200

- высота

1250

Масса, кг

1100

ВОЗМОЖНА ПОСТАВКА СТАНКА ДЛЯ ПРИТИРКИ КЛАПАНОВ ИНЫХ ТИПОВ

ДИЗЕЛЕЙ С ДРУГИМ ЧИСЛОМ ОДНОВРЕМЕННО ПРИТИРАЕМЫХ КЛАПАНОВ

21

(Продукция станкозавода им. Орджоникидзе, Москва)

ТОКАРНЫЙ ДВУХСУППОРТНОЙ ПАТРОННОЦЕНТРОВОЙ ПОЛУАВТОМАТ С ЧПУ ПОВЫШЕННОЙ

ТОЧНОСТИ С РМЦ 3000 мм МОДЕЛИ 1А740 РФ3.92

Назначение станка: предназначен для выполнения токарной обработки различных деталей сложного

профиля с большим количеством технологических переходов в условиях различных видов производств.

Основные технические характеристики:

1. Наибольший диаметр устанавливаемого изделия над станиной, мм

850

2. Наибольший диаметр обрабатываемого изделия над суппортом, мм

500

3 Наибольший диаметр обрабатываемого изделия над телескопическими направляющими станины, мм

690

4. Наибольшая длина устанавливаемого изделия, мм

3000

5. Количество верхних суппортов

2

6. Количество позиций в инструментальных головках

24

7. Сечения устанавливаемых резцов, мм

32x25; 32x32

8. Пределы частот вращения шпинделя, мин-1

9-2500

9. Количество диапазонов частот вращения шпинделя

4{2)

10. Пределы частот вращения шпинделя, переключаемых по программе в каждом диапазоне, мин-1

9-560

40-2500

11. Мощность главного двигателя, кВт

55

12. Скорость быстрых перемещений суппортов, мм/мин

10000

13. Расстояние от основания полуавтомата до оси центра, мм

1160

14. Система управления (по желанию Заказчика)

NC110,

MSHAK,

SIEMENS

15. Габаритные размеры станка, мм

длина

6990

ширина

3390

высота

3200

16. Масса полуавтомата (без транспортера стружки), кг

17000

17 Напряжение, В

380

Обрабатываемые детали:

1. Наименование: вагонные оси, балки автоприцепов, мосты большегрузных автомобилей, турбинные валы, валки

прокатных станов, коленвалы двигателей и другие детали.

2. Материал: сталь конструкционная и легированная, чугун.

3. Масса и габаритные размеры: детали диаметром до 850 мм и длиной до 3000 мм при массе не превышающей

2000 кг.

Производимые операции: в зависимости от наладки - многопроходная черновая, получистовая и чистовая токарная

обработка; отрезка концов заготовки и сверление центровых отверстий;

22

СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ, ПРОХОДНОЙ,

ПОРТАЛЬНЫЙ ЧЕТЫРЕХСУППОРТНОЙ ПОЛУАВТОМАТ

С ЧПУ МОДЕЛИ МР1500

Назначение станка: предназначен для токарной обработки колесных пар вагонов железнодорожного

транспорта; деталей со сквозным их перемещением в рабочей зоне полуавтомата, что обеспечивает возможность его

работы в составе ремонтных технологических линий.

Основные технические характеристики:

1. Наибольший диаметр устанавливаемой колесной пары, мм

1500

2. Наибольший диаметр обработки, мм

1400

3 Наибольшая длина колесной пары, устанавливаемой в центрах, мм

2500

4. Наибольший вес колесной пары, кг

4000

5. Мощность главных приводов, кВт

2x100

6. Количество колесных суппортов, шт.

2

7. Количество дисковых суппортов, шт.

2

8. Количество револьверных головок с 10-тью инструментальными позициями, шт.

2

9.Общее количество резцов, устанавливаемых на полуавтомате, шт.

20+2

10. Общее количество управляемых ЧПУ-координат, шт.

10

11. Общая мощность всех электродвигателей полуавтомата, кВт

280

12. Диапазон частот вращения шпинделей, мин-1

1-50

13. Скорость быстрых перемещений суппортов, м/мин.

10000

14. Система управления (по желанию Заказчика)

NC110,

MSHAK,

SIEMENS

15. Габаритные размеры станка с гидростанцией, мм

длина

9000

ширина

6000

высота

3628

16. Масса полуавтомата, кг

55000

Производимые операции: восстановление колесных пар вагонов и локомотивов весом до 3,5 тонн и диаметром

1300 мм.

23

СПЕЦИАЛЬНЫЙ ТОКАРНО-НАКАТНОЙ ПОЛУАВТОМАТ

МОДЕЛИ МР200

Назначение станка: предназначен для выполнения сложных технологических операций в

процессе ремонта и восстановления изношенных колесных пар вагонов - приточки подступичной части оси в

соответствии с регламентируемым диаметром отверстия колесного диска с последующим накатыванием,

которые должны быть выполнены за один установ без поворота детали, при этом конусность подступичных

частей должна быть строго выдержана в заданном поле допуска для обеспечения гарантированного натяга при

запрессовке дисков на ось.

Основные технические характеристики:

1. Наибольшее расстояние между центрами, мм

2400

2. Наибольшая длина обработки (с каждой стороны), мм

350

3 Наибольший диаметр обработки, мм

200

4. Наименьший диаметр обработки.мм

180

5. Количество суппортов, шт.

2

6. Частоты вращения шпинделей, мин-1

при накатке

200

при точении

315;335;375

7 Быстрые хода суппортов, м/мин.

продольный

5

поперечный

3

8. Диапазон рабочих подач, мм/мин

20-350

9. Мощность главного двигателя, кВт

22

10. Усилие на роликах при накатке, кГс

2400-6000

11. Постоянство диаметра обрабатываемой детали, мкм

в поперечном сечении

10

в продольном сечении на длине 300 мм

50

(конусность направленная)

12. Точность обработки, мкм

50

13. Напряжение, В

380

14. Род тока питающей сети, Гц

50

15. Система управления (по желанию Заказчика)

NC110,

MSHAK,

SIEMENS

16. Габаритные размеры станка с гидростанцией, мм

длина

6550

ширина

2765

высота

2345

17 Масса полуавтомата с электрооборудованием, транспортером стружки и гидростанцией, кг

9500

Производимые операции: приточка и упрочняющая накатка подступичной части вагонных осей в

соответствии с регламентируемым диаметром отверстия колесного диска.

24

( Продукция Ивановского завода тяжёлых станков)

СУПЕР ЦЕНТР ИС800 ГЛОБУС

Станок предназначен для обработки сверхсложных деталей а также для изготовления сложных пресс-форм

посредством выполнения операций: сверления, зенкерования, развертывания, растачивания точных отверстий по

точным координатам, фрезерования плоскостей и пазов, нарезания резьб метчиками и резцом, обработка фасонных

поверхностей с одновременным управлением 5-ю координатами.

Главное отличие этого обрабатывающего центра от базового станка - наличие наклонно-поворотного стола. Для

достижения высокой точности и жесткости при резании наклон стола осуществляется на комбинированном прецизионном

роликовом подшипнике.

Круговой оптический датчик на приводной стороне наклонного стола способствует выполнению точного

высокоскоростного позиционирования стола.

Гидроцилиндр уравновешивания компенсирует различие нагрузочных моментов, возникающих из-за угла наклона

стола, для получения высокой точности позиционирования и контурной обработки.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Круговой делительный стол (ось В)

Размеры рабочей поверхности

Возможность поворота по оси В

Скорость оси поворота

Максимальный вес обрабатываемой детали

Точность деления

Разрешающая способность

Делительный механизм качания (ось A)

Угол качания оси A

Скорость оси качания

Точность деления

Разрешающая способность

Перемещение осей станка X х Y х Z

Скорости подач поХ/Y/Z

Шпиндель

Пределы частоты вращения

Конус инструмента

Мощность главного привода при ПВ 100%

Крутящий момент

Устройство АСИ

Число инструментов

Максимальный диаметр инструмента

Максимальная длина инструмента

Максимальный вес инструмента

Время смены инструмента "от реза до реза"

Гидрооборудование

Номинальное давление

Рабочее давление станции высокого давления

Система СОЖ

Производительность подачи СОЖ

в зону резания при Р=2,5 атм_

Подача СОЖ через инструмент при Р=50 атм

Емкость бака СОЖ

Габариты и масса станка

Габаритные размеры станка с

приставным оборудованием (BxLxH)

Масса

мм

град

мин-1

кг

сек

сек

800х800

360

20

600

±3,6

3,6

град

мин-1

сек

сек

мм

м/мин

+20°…--130°

8

±12

3,6

1200х1000х1100

40/40/30

мин-1

кВт

Нм

8000(12000)

HSK-A 100

30

280

шт

мм

мм

кг

с

50

250

500

25

7

МПа

МПа

6

15

л/мин

л/мин

л

200

20

900

мм

кг

5025х6200х4310

20000

25

ТЯЖЕЛЫЙ ГОРИЗОНТАЛЬНЫЙ ОБРАБАТЫВАЮЩИЙ

ЦЕНТР ИР1400ПМФ4

Обрабатывающий центр повышенного класса точности ИР1400ПМФ4 предназначен для обработки сложных

корпусных деталей из черных и цветных металлов, требующих операций сверления и растачивания точных отверстий по точным

координатам, фрезерования контурных поверхностей, нарезания резьб в отверстиях в условиях мелкосерийного и серийного

производства.

Станки имеют бесконсольную вертикально-подвижную шпиндельную бабку с выдвижным шпинделем,

перемещающуюся внутри продольно-подвижной портальной стойки.

Отсчет перемещений всех рабочих органов (оси X, Y, W, Z, В) осуществляется высокоточными датчиками обратной

связи.

Для высокоточного поворота детали через 90° применено реперное устройство.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Наибольшие программируемые перемещения

Х-стол (поперечно)

Y- шпиндельная бабка [вертикально)

W- стойка (продольно)

Z- выдвижной шпиндель

В- поворотный стол

Рабочий стол

Рабочая поверхность

Грузоподъемность

Дискретность поворота по оси В

Главный привод

Диаметр выдвижного шпинделя

Конус инструмента

Мощность

Пределы частоты вращения

мм

мм

мм

град

2000

(2500, 4000, 5000)*

1600 (1250, 2000)*

1600/2000

1000

360

мм

кг

град

2000х1600(2500х2000)

16000 (25000)*

0,001

мм

Макс, момент на выдвижном шпинделе

Макс, момент на фрезерном шпинделе

Привода подач

Рабочие подачи по X, Y, Z, W

Ускоренные перемещения

no X,Y.W/Z

Ускоренные перемещения по оси В

Устройство автоматической смены

инструмента

Емкость инструментального магазина

Среднее время смены "от стружки до

стружки"

Габариты и масса

Габаритные размеры [BxLxH].

Общая масса

* По заказу

Нм

Нм

160 (125)*

ISO50

40 (50)*

5…1600

(2000, 2500)*

3500

6000

мм/мин

1…2000

м/мин

мин-1

10/6

2,5 (2)

шт

100

с

50

мм

кг

8800х5800х5930

53000 (57000)

мм

кВт

мин-1

26

ТЯЖЕЛЫЙ ГОРИЗОНТАЛЬНЫЙ ОБРАБАТЫВАЮЩИЙ

ЦЕНТР ИР1600МФ4

Обрабатывающий центр предназначен для обработки крупногабаритных корпусных деталей массой до 40000 кг

и максимальными габаритными размерами: длиной до 8 м и высотой до 2,5 м, в первую очередь, для оборонных

отраслей промышленности, транспортного машиностроения и для изготовления пресс-форм.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Наибольшие программируемые

перемещения

Х- стойка [поперечная]

У - шпиндельная бабка [вертикально]

W - стойка[продольно]

Z - выдвижной шпиндель

Главный привад

Диаметр выдвижного шпинделя

Конус инструмента

Мощность привода главного движения

Пределы частоты вращения шпинделя

Наибольший момент на расточном

шпинделе

Наибольший момент на фрезерном

шпинделе

Привода подач

Рабочие подачи по осям X. Y. Z. W

мм

мм

мм

мм

мм

кВт

мин-1

8000

[3200]*

2500

1250

1000

160

ISO50

40

5…1250

[5…1600]*

Нм

3500

Нм

6000

мм/мин

Ускоренные перемещения по осям X, Y/ Z, W

Наибольшие усилия подач по осям X .Y/Z/W

Устройство автоматической смены

инструмента

Емкость инструментального магазина

Время смены инструмента "от реза до реза"

Наибольший вылет инструмента от торца

шпинделя

Наибольший диаметр инструмента (с

пропуском гнезд]

Наибольшая масса инструмента

Габариты и масса

Габаритные размеры

м/мин

кН

1…2000

[1600]*

10/6

30/25/50

шт

с

80

40

мм

500

мм

кг

350

30

мм

Общая масса станка

* По заказу

кг

16500 [11560]

х6400

х7000

85000 [69700]

27

(Продукция Московского завода автоматических линий и специальных станков)

Линия автоматическая специальная для изготовления

клемных и закладных болтов. Модель Л316.62.100.2.

Диаметр стержня, мм

22

Длина стержня, мм:

Линия предназначена

для изготовления

клеммных и

закладных болтов

ГОСТ 16016-79 и

ГОСТ 16017-79.

наименьшая

75

наибольшая

195

Длина резьбы на стержне, мм:

наименьшая

40

наибольшая

80

Длина заготовки, мм

Линия может быть установлена в цехах метизных и

машиностроительных предприятий,

специализирующихся на выпуске крепежных изделий

для рельсовых скреплений железнодорожного пути.

Состав основного оборудования линии:

1. Устройство правильно-разматывающее.

2. Устройство ролико-правильное и отрезное.

3. Пресс для рубки заготовок.

4. Бункер-элеватор.

5. Установка индукционная нагревательная.

6. Автомат горячевысадочный.

7. Транспортер выгрузки заготовок.

8. Установка для охлаждения заготовок.

9. Установка дробометной очистки.

10. Автомат фаскоподрезной.

11. Автомат для обрезки облоя и редуцирования

стержня.

12. Автомат резьбонакатный.

Между оборудованием отсутствует жесткая

кинематическая связь. Каждый вид оборудования

имеет индивидуальный пульт управления и

возможность работы в автоматическом и автономном

режимах технологической цепочки. Система смазки

для каждой единицы оборудования линии

индивидуальная - жидкая циркуляционная и густая.

Система охлаждения - циркуляционная.

наименьшая

130

наибольшая

250

Проектная производительность линии, шт/год

Теоретическая минутная производительность, шт/мин

14700000

60

Количество единиц установленного оборудования,

шт

Установленная суммарная мощность

электродвигателей оборудования линии,кВт

Номинальная мощность установки индукционной

нагревательной, кВт

210

Напряжение генератора индукционной установки,В

550

Частота тока индукционной установки, Гц

4000

Количество обслуживающего персонала, чел.

Исходный материал (бунт массой), кг

14

500

5

до 2100

Габаритные размеры линии в плане, мм

длина

40000

ширина

10500

Высота оборудования над уровнем пола, мм

Суммарная масса оборудования, кг

5050

137000

28

Линия автоматическая специальная для изготовления путевых

шурупов. Модель Л317.51.300.08.

Размеры изделий:

диаметр стержня, мм

24

длина стержня, мм

Линия автоматическая

специальная предназначена

для изготовления путевых

шурупов скреплений

железнодорожного пути в

цехах метизных и

машиностроительных

предприятий массового

производства.

наименьшая

140

наибольшая

200

Длина заготовки, мм

наименьшая

170

наибольшая

230

Предел прочности исходного материала, кгс/мм2

В автоматической линии в технологической

последовательности установлено следующее

оборудование:

1. устройство правильно-разматывающее

2. устройство ролико-правильное

3. пресс рубки заготовок

4. элеватор

5. установка индукционная нагревательная

6. автомат горячевысадочный

7. транспортер выгрузки заготовок

8. автомат фаскоподрезной

9. установка для охлаждения и распределения

10. потока заготовок

11. бункер-элеватор

12. установка индукционно-нагревательная

13. автомат горячей накатки резьбы.

Комплекс оборудования, представляющий

автоматическую линию модели Л317.51.300,

перерабатывает исходный калиброванный бунтовый

прокат в готовые по форме изделия в одном

непрерывном процессе.

Теоретическая минутная производительность линии,

шт/мин

Расчетная производительность линии при

трехсменной работе с КИО=0.7 шт/год

Количество единиц технологического оборудования,

шт

50

60

14700000

20

Количество обслуживающего персонала, чел/смену

5

Установленная мощность электродвигателей, кВт

220

Мощность индукционных установок, кВт

1250

Габаритные размеры линии в плане, м

длина

45

ширина

11

Масса установленного оборудования, кг

137600

Специальные бесцентровошлифовальные автоматы производства

Модель МЕ843С

29

Автоматы специальные бесцентровошлифовальные мод. МЕ843С10; МЕ843С12

и МЕ843С21 предназначены для врезного шлифования шейки и торца предступичной

части, а также подступичной части вагонной оси. Автоматы предназначены для встройки

в автоматическую линию.

Класс точности автоматов - “В” по ГОСТ 8-82.

Вагонная ось при обработке базируется на жёстких опорах, вращение оси

осуществляется с помощью приводных и прижимного роликов, установленных на

противоположном конце вагонной оси. Осевой прижим оси к вращающемуся центру

осуществляется изворотом осей приводных и прижимного роликов. Шлифовальная

бабка перемещается на замкнутых роликовых направляющих качения. Перемещение

осуществляется шариково-винтовой парой с приводом от трёхфазного синхронного

электродвигателя с бесступенчатым регулированием.

Система управления автоматом - ЧПУ отечественного или зарубежного

производства.

Загрузка-выгрузка деталей - автоматическая.

Циклом обработки на станке управляет прибор активного контроля с блоком

контроля и управления активной составляющей мощности резания фирмы “Робокон” г.

Москва.

Техническая характеристика автомата модель МЕ843С

№ п/п

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

Наименование параметра

Диаметр обрабатываемого изделия, мм

Длина обрабатываемого изделия, мм

Высота от подошвы станины до оси шпинделя, мм

Размеры шлифовального круга, мм

наружный диаметр

внутренний диаметр

высота

Наибольшая длина образующей шлифовального

круга, участвующая в резании, мм

Скорость шлифовальных кругов, м/сек

Частота вращения шпинделя шлифовального круга,

мин.-1

Наибольшее перемещение шлифовальной бабки, мм

Мощность электродвигателя привода шлифовального

круга (привод главного движения), кВт

Общая максимальная мощность всех

электродвигателей, кВт

Габаритные размеры станка без отдельно

расположенных элементов

(ширина х длина х высота), мм

Масса станка, кг

Величина

194 ... 210

до 2240

1100

600

305

320 (160 х 2)

309

35

1100

140

37

52

2800 х 3500 х 2100

13350

30

Балансировочные станки серии ВМ***

Балансировочные станки мод. ВМ*** предназначены для балансировки вращающихся

деталей машин различного назначения, производимых заводами энергетического,

транспортного машиностроения, в авиационной промышленности, станкостроении,

судостроении и т.п. Станки отличаются высокой точностью и лёгкостью в управлении.

Технические характеристики

№пп

1.

2.

3.

4.

5.

Наименование

модели

Наименование

параметра

Максимальная

масса ротора, кг

Минимальная

масса ротора, кг

Максимальная

нагрузка на 1

опору, кг

Максимальный

диаметр

ротора,мм

Чувствительность,

г.мм/кг

ВМ 010

ВМ 300

8

300

0,03

Модель

ВМ 1000

ВМ 3000

ВМ 8000

ВМ 20000

1000

3000

8000

20000

3

10

30

80

8000

1,6

160

600

1600

4150

12000

170

1200

1500

2300

2600

4000

0,1

0,1

0,1

0,1

0,2

0,2

31

(Продукция Ульяновского завода тяжёлых станков)

Рельсофрезерный станок

модели РФС 6992М1

Предназначен для восстановления рабочего профиля головки старогодных рельсов методом

непрерывного фрезерования в составе технологических поточных линий рельсосварочных предприятий

железных дорог.

На станке может производиться непрерывная, преимущественно однопроходная, обработка рабочих

поверхностей не термоупрочненных и закаленных рельсов типа Р65 и Р75 (по согласованному заказу

возможна обработка рельсов других типов).

Фрезерование поверхности катания и одной радиусной поверхности сопряжения с боковой плоскостью

головки осуществляется профилирующей цилиндрической фрезой, оснащенной сменными многогранными

твердосплавными пластинами, установленной на горизонтальной бабке станка.

Предварительное фрезерование радиусной поверхности со стороны бывшей нерабочей грани

старогодных рельсов производится угловой фрезой, установленной на вертикальной бабке.

Производительность, точность и экономичность обработки обеспечиваются: попутным направлением

фрезерования, конструкцией опорных и приводных роликовых блоков, оптимизацией глубины срезаемого

слоя.

Краткая техническая характеристика станка модели РФС 6992М1

Параметры

Типы обрабатываемых рельсов

Длина обрабатываемых сваренных нитей, м

Длина обрабатываемых единичных рельсов, м.

Тяговое усилие привода подач рельса, кг

Глубина срезаемого слоя, мм

Диаметр профилирующей фрезы, мм

Среднечасовая производительность, погонных метров нити

Среднегодовая производительность при 2-х сменном режиме работы,

километров пути

Габариты станка: длина х ширина х высота, мм

Вес станка, тонн

Величина

Р65, Р75

800

6 - 25

4800 х 2

0.5 - 3

560

150-200

150-200

9440х3430х3370

26

Колесорасточной станок модели 2791

Предназначен для обработки отверстия ступиц цельнокатаных колес при изготовлении, ремонте и

формировании колесных пар подвижного состава железных дорог.

На станках производится черновое и чистовое растачивание и обработка галтелей отверстия

ступицы новых и старогодных цельнокатаных колес.

Станки могут заменить традиционные токарно-карусельные и лоботокарные станки при

выполнении операций растачивания внутренних поверхностей, в частности, чистового (финишного)

растачивания с повышенной и высокой точностью обеспечения размера отверстия по фактическому размеру

сопряженной поверхности оси колесной пары.

32

Параметры

назначения:

размеры

обрабатываемых деталей, величины

перемещений,

скоростные

и

энергетические

характеристики

приводов приведены в таблице. В

таблице указаны параметры станков,

соответствующие

номинальным

размерам обрабатываемых колес с

диаметрами по кругу катания 950 и

1050.

По заказу станки могут быть

адаптированы под обработку деталей

с другими номинальными размерами,

в частности, для колесных пар

вагонов метрополитена, городского

электротранспорта,

рудничных

электровозов,

грузоподъемных

мостовых кранов.

Краткая техническая характеристика

Параметры

Номинальные диаметры обрабатываемых колес по кругу катания, мм

Номинальные диаметры обрабатываемых отверстий, мм

Номинальная ширина ступицы колеса, мм

Диаметр шпинделя, мм

Обозначение конического отверстия шпинделя

Величины перемещений, мм.:

осевых ползуна, Z

радиальных смещений инструмента при наклоне шпинделя

Частота вращения шпинделя, об/мин

Скорости подач, мм/мин.:

осевых ползуна, Z

радиальных шпинделя

Мощность электродвигателя привода шпинделя (планшайбы), кВт.

Дискретность отсчета перемещений, мм.

радиальных шпинделя

осевых ползуна

Точность перемещений, мм.

радиальных шпинделя

осевых ползуна

Допуски формы обработанных отверстий, мм.

отклонение от круглости

отклонение от цилиндричности (конусность)

Расчетное время обработки (Тшт.), мин.

с автоматической загрузкой заготовки

с загрузкой заготовки тельфером

Габаритные размеры станка, мм.

длина х ширина х высота

Масса, кГ.

2791

950, 1050

170, 190, 230

200

130

ISO 50

300

+/-10

50-160-400

1 ... 1000

0.25 ... 250

30

0.001

0.01

+/- 0.0025

0.03

0.015

0.015

7*

8*

2700 х 2000 х 2000

7500

33

Станок УФ5570

Предназначен для механической обработки восстановленных наплавкой поверхностей зева и

хвостовика корпуса автосцепки. Обработка всех восстанавливаемых поверхностей производится за одну

установку корпуса в механизированное поворотно-наклоняемое приспособление.

Цикл обработки автоматизирован с цифровым пред набором видов (позиций) обрабатываемых

поверхностей.

Техническая характеристика станка

НАИМЕНОВАНИЕ ПАРАМЕТРОВ

Размер стола (ширина х длина) мм.

Наибольшее расстояние от поверхности стола:

- до торца вертикального шпинделя, мм

- до оси горизонтального шпинделя, мм

Наибольшее перемещение, мм :

продольное X

поперечное Y

вертикальное Z

Мощность двигателя главного привода, кВт :

Частота вращения шпинделя, об/мин

Передний конец шпинделя с конусом ISO

Пределы рабочих подач, мм/мин

Скорость быстрого перемещения, мм/мин

Дискретность отсчета перемещений, мм

Габаритные размеры станка, мм:

длина:

глубина

высота

Масса станка, кГ

ВЕЛИЧИНА

400 х 1500

500 (550)

450 (500)

800 (1000)

500 (550)

450 (500)

18.5 (15)

40 ... 1600

50

25 ... 5000

5000

0.010

2900

3200

2450

5000

34

Станок УФ5527

Предназначен для комплексной механической обработки балки надрессорной и рамы боковой

при восстановительном ремонте тележек грузовых железнодорожных вагонов. Механическая oбработка

производится после восстановления изношенных поверхностей методом электронаплавки. Станок

обеспечивает одновременную механическую обработку

поверхностей

подпятника

и

последовательную

обработку плоскостей скользунов и наклонных

поверхностей надрессорной балки (поворот балки

механизирован).

Конструкция

приспособления

выполнена так, что в нем можно с небольшой

переналадкой

устанавливать

и

поочередно

обрабатывать балку надрессорную и раму боковую.

При поставке пары станков каждый из них может

комплектоваться приспособлением, налаженным на

обработку балки надрессорной или рамы боковой

Технические данные

НАИМЕНОВАНИЕ ПАРАМЕТРОВ

Перемещение приспособления вдоль стола, мм

Суммарная величина продольного перемещения, мм

Угол поворота балки надрессорной в приспособлении, град

при обработке: подпятника и скользунов

наклонных плоскостей А

наклонных плоскостей Б

Масса приспособления, кг

Масса планетарной головки, кг

Габариты станка с приспособлением

ВЕЛИЧИНА

800

2100

0

135

225

600

240

3600х5000х3500

(Продукция Краснодарского станкостроительного завода «Седин»)

ОСНОВНЫЕ ДАННЫЕ БАЗОВОГО СТАНКА МОДЕЛИ 6580

НАИМЕНОВАНИЕ ПАРАМЕТРОВ

Рабочая поверхность стола, мм

Величина перемещения, мм:

стола X

салазок Y

бабки Z

Пределы подач, мм/мин

стола Х,Y

бабки Z

Скорость быстрых перемещений, мм/мин

стола Х,Y

бабки Z

Пределы частоты вращения шпинделя, об/мин

Мощность электродвигателя главного привода, кВт

Наибольший крутящий момент на шпинделе, Нм

Масса станка с приспособлением, кг

ВЕЛИЧИНА

800 х 1600

1300

800

700

10 ... 2200

3...730

3000

1000

25...1250

15

2100

13100

35

Автоматизированная обработка железнодорожных колес на

специальных карусельных станках, встроенных в автоматическую линию

36

Колёсотокарные станки мод. 1512 и 1518

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Параметр

Наибольший диаметр

обрабатываемого изделия, мм:

Наибольшая высота

обрабатываемого

изделия, мм:

Наибольший вес обрабатываемого

изделия, кг:

Диаметр планшайбы, мм

Расстояние от планшайбы, мм

1512

1518

1250

1800

1000

При числе оборотов планшайбы об/мин.:

до 125

до 250

до 63

до 200

3200

1000

5000

1000

1120

1400

420 – 1050

0 - 1200

до нижней кромки поперечины

до ползуна вертикального суппорта

Число оборотов планшайбы в

минуту

Вертикальная и горизонтальная

подачи суппортов,мм/об

Скорости установочного

перемещения

суппортов, мм/мин

Скорость перемещения

поперечины, мм/мин

Наибольшая мощность,

потребляемая станком, квт

Габариты станка без

околостаночного оборудования

длина х ширина к высота), мм

Масса станка, кг

5 - 250

4 - 200

0,07 - 12,5

10; 1820

400

80

2830Х2505Х3770

18500

3210X2840X3770

21000

37

(Продукция научно-технического центра «Приводная техника», Москва)

Привода, редукторы и соединительные муфты

Промышленная Группа «Приводная Техника» предлагает широкий спектр

оборудования и законченных инженерных решений для железнодорожного транспорта.

Предлагается оборудование, которое используется как в основных узлах, так и во

вспомогательных механизмах.

«Приводная техника» является разработчиком и производителем частотнорегулируемых приводов (ЧРП), технические характеристики которых позволяют

применить их в тяговом приводе электровоза для управления трехфазными асинхронными

тяговыми электродвигателями1. Прецизионные и высокодинамичные асинхронные и

синхронные ЧРП серии АВ обеспечивают диапазон регулирования до 50000, высокое

быстродействие и высокий тяговый момент на низких частотах вращения.

Частотно-регулируемые привода (ЧРП) серии АП140-А собственной разработки и изготовления

используются

для

управления

общепромышленными

асинхронными

двигателями мощностью 5,5 - 500 кВт, например, для управления

электродвигателями воздушных компрессоров в системах торможения и

открывания дверей, а также в системах вентиляции и кондиционирования.

Адаптированные для России низковольтные ЧРП для управления асинхронными

двигателями производства LG Industrial Systems мощностью 0,4-375 кВт,

усовершенствованные и адаптированные для российских условий с

непосредственным участием разработчиков НТЦ «Приводная Техника». ЧРП

LG-RUS полностью русифицированы, имеют большой набор функций, которые

для удобства пользователя поделены на функциональные группы.

Управление системами и механизмами, как на подвижном составе, так и на

земле осуществляется с помощью специализированных промышленных

контроллеров, обеспечивающих исключительную надежность работы и

простоту их интеграции в составе больших систем управления. При этом координации работы осуществляется как по

проводным линиям, так и по беспроводным радиоканалам.

Компания НТЦ «Приводная Техника» поставляет

редукторы собственного производства. Червячные,

цилиндро-червячные и цилиндрические соосные моторредукторы мощностью 0,06-15 кВт серий 7МЧ-М, 7МЦЧМ и 7МЦ, которые отличаются повышенным

коэффициентом полезного действия и надежностью,

повышенной кинематической точностью и плавностью

работы, а также низким уровнем шума и вибраций. Моторредукторы нашего производства не требуют обслуживания

и удобны при монтаже благодаря своей компактности.

Компания

осваивает

производство

планетарных

редукторов и в ближайшее время приступит к их

серийному производству.

НТЦ «Приводная Техника» изготавливает соединительные муфты,

которые применяются практически во всех механизмах, начиная от

простейшего воздушного насоса и заканчивая компенсирующими

муфтами в тяговом приводе.

38

(Продукция ОАО «НИИизмерения», Москва)

АВТОМАТИЗИРОВАННЫЕ СРЕДСТВА КОНТРОЛЯ

ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ И УЗЛОВ ВАГОНОВ

ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Научно-исследовательский и конструкторский институт средств измерения в машиностроении (ОАО

«НИИизмерения») разрабатывает и изготавливает средства контроля и измерений (СКИ) линейных и угловых размеров

изделий для различных отраслей машиностроения и транспорта.

Институтом разработан комплекс высокоточных автоматизированных средств контроля деталей и узлов

подвижного состава с цифровым электронным отсчетом, на базе современных микропроцессоров и вычислительной

техники. Этими средствами контроля оснащены десятки пассажирских и грузовых вагонных и локомотивных депо

России, Белоруссии, Украины, Молдавии, Казахстана, стран Прибалтики и др., а также вагоноремонтные заводы.

Наиболее полно был оснащен ремонт колесных пар грузовых и пассажирских вагонов (соответствующая схема

представлена ниже). Для метрологического обеспечения выпускаемых средств контроля предназначены

специализированные средства - рабочие и контрольные (калибровочные).

В гамму средств контроля включены приборы для контроля линейно-угловых размеров деталей буксовых

узлов и колесных пар (перед сборкой), а также стенд (комплекс) многомерного контроля уже собранной колесной пары

(БВ-9272). Технические характеристики и функциональные возможности приборов и стенда согласованы с ЦВ РЖД, с

ЦЛ РЖД и ВНИИЖТ. Все эти средства включены в Реестр рекомендуемых для железнодорожного транспорта средств

контроля.

Все приборы основаны на использовании разработанных

НИИизмерения специализированных

микропроцессорных электронных блоков, обеспечивающих повышение надежности, снижение энергопотребления,

существенное уменьшение габаритов и массы электронных устройств, использование упрощенной клавиатуры,

упрощение работы оператора,

по сравнению с универсальными ПЭВМ. Технические решения и конструктивные

исполнения унифицированы, что позволяет использовать одни и те же блоки в различных приборах.

В рамках программы безопасности движения с ОАО РЖД в 2004 г. по Департаменту пассажирских перевозок

на 17 железных дорог России будет поставлен 141 прибор НИИизмерения.

39

Для оснащения предприятий РЖД НИИизмерения предлагает:

Наименование прибора

Модель

Назначение

Приборы для контроля деталей колесных пар и подшипниковых узлов

Прибор для контроля

цилиндрических роликов

подшипников

БВ-7528

Контроль диаметра, длины и отклонений формы цилиндрических

роликов как со скосами, так и с рациональным контактом. Диаметр

роликов - 20 - 50 мм, длина - 26 - 60 мм.

Прибор автоматизированный

для сортировки и контроля

цилиндрических роликов

БВ-7606

Автоматический контроль диаметра, длины и отклонений формы

цилиндрических роликов как со скосами, так и с рациональным

контактом. Диаметр роликов - 32мм, длина - 52 мм.

БВ-7601

Контроль диаметра роликов сферических подшипников диаметром

21 - 50 мм

БВ-7492

Контроль диаметра и формы внутреннего диаметра кольца

подшипника (диаметром 129,935 до 130, 035 мм); цифровой

показывающий и регистрирующий прибор

БВ-7492М

Контроль диаметра (164 - 165,12 мм) и формы лабиринтного

кольца; цифровой показывающий и регистрирующий прибор

Прибор для контроля

сферических роликов

подшипников

Прибор для контроля

внутреннего диаметра колец

подшипников

Прибор для контроля диаметра

и формы отверстия

лабиринтного кольца

Прибор для контроля шеек оси

колесной пары

Прибор для контроля диаметра

и формы предподступичной

части оси

БВ-7491

Контроль цилиндрических поверхностей с

диаметром 130 мм. Дискретность отсчета - 1 мкм

номинальным

БВ-7491М

Контроль цилиндрических поверхностей с номинальным

диаметром 163,5-165,5 мм. Дискретность отсчета - 1 мкм

Прибор для контроля

радиального и осевого зазоров

подшипников

БВ-7602

Контроль радиального и осевого зазора в свободном состоянии

подшипника

размером

250х130х80

мм

с

короткими

цилиндрическими роликами. Дискретность отсчета - 1 мкм

Прибор для контроля диаметров

сепараторов

БВ-9271

Контроль внутреннего и наружного диаметра сепаратора при

сборке роликовых подшипников с наружным диаметром 204,3 206,3 мм, внутренним - 175,0 мм. Дискретность отсчета - 1 мкм

Прибор для контроля диаметра

и формы подступичной части

оси

БВ-7576

Контроль цилиндрических поверхностей с номинальным

диаметром 180-206 мм. Дискретность отсчета - 1 мкм

Цифровой показывающий и регистрирующий прибор со

встроенным

в

измерительную

пробку

малогабаритным

Прибор для контроля отверстия

БВ-7577

электронным

устройством

с

автономным

питанием.

в ступице колеса

Контролируемый диаметр отверстий - 180 - 206 мм. Дискретность

отсчета - 1 мкм

Цифровой показывающий и регистрирующий прибор со

Прибор для контроля диаметра

встроенным в измерительную скобу малогабаритным электронным

и формы цилиндрического

БВ-7588

устройством с автономным питанием. Контролируемый диаметр отверстия в корпусе буксы

250 мм. Дискретность отсчета - 1 мкм

Контроль расстояния от привалочной поверхности шпинтона до

Прибор для контроля

БВ-7596

заплечика (166 мм) и перпендикулярности оси шпинтонов к

шпинтонов

опорной поверхности (1 мм)

Контроль линейных размеров колесных пар с роликовыми

Комплекс для контроля

БВ-9272

подшипниками для вагонов магистральных железных дорог колеи

параметров колесных пар

1520 (1524) мм

Контроль правильности положения установленных на раме

Автоматизированный комплекс

шпинтонов в условиях производства. Допускаемая погрешность:

для контроля геометрических

БВ-9273

при контроле расстояний – 0,5 мм; при контроле разности

размеров тележек пассажирских

расстояний – 0,3 мм. Допускаемое отклонение расстояния между

вагонов

шпинтонами - ± 1 мм.

Приборы постоянно модернизируются и совершенствуются, находятся новые области применения.

Так, институтом разработан профилограф-профилометр автоматизированный для измерения параметров шероховатости

плоских и цилиндрических (наружных и внутренних) поверхностей ответственных деталей, обладающий широкими

функциональными возможностями. Такие профилографы-профилометры поставляются Дирекции по ремонту пути

Восточно-Сибирской железной дороги – филиала ОАО «РЖД» для измерения параметров шероховатости поверхности

головки рельсов типа Р-65 после строжки и фрезеровки старогодных рельсов.

Ознакомиться с техническими характеристиками приборов можно на сайте НИИизмерения в интернете

www.micron.ru. Технические характеристики приборов могут быть изменены под другие номинальные размеры и

адаптированы к конкретным условиям производства Заказчика. Кроме того, институт готов при необходимости разработать,

изготовить и поставить Заказчику по его заявке специализированные средства контроля. Приборы снабжаются

Сертификатами о калибровке, право на которую институту предоставлено Госстандартом РФ (имеется аккредитация). Срок

изготовления и поставки приборов – от 2 до 4-х месяцев. Институт имеет государственную лицензию на право производства

и ремонта средств измерения.

40

Фотографии представителей измерительного комплекса.

Комплекс для контроля параметров колесных Прибор автоматизированный для сортировки

пар БВ-9272

и контроля роликов подшипников БВ-7606

Прибор для контроля радиального и осевого

зазоров подшипников БВ -7602

Прибор для контроля внутреннего диаметра

колец подшипников БВ 7492

Прибор для контроля цилиндрического

отверстия в корпусе буксы БВ-7588

Профилограф-профилометр

автоматизированный БВ-7669

41

(Продукция Челябинского инструментальног завода)

Железнодорожные шаблоны и контршаблоны

Для вагонных и локомотивных служб Челябинский инструментальный завод (ЧИЗ)

и з г о т а в л и в а е т с л е ду ю щ и е в и д ы ш а б л о н о в и к о н т р ш а б л о н о в :

• для контроля автосцепных устройств вагонов серии Т1216;

• для контроля параметров поверхности катания колесных пар У1, У2, УТ1, До-1, До-2;

• для контроля профиля ободьев колес подвижного состава И477, И478, И718, И719, И720;

• для измерения параметров колесных пар вагонов серии Т447;

• для тележки грузового вагона серии Т914;

• д л я к о н т р о л я к о ну с н ы х п о в е р х н о с т е й д е т а л е й р е г у л я т о р а т о р м о з н ы х р ы ч а ж н ы х п е р е д а ч

модели 574 Б (шаблоны серии Т1244);

• для проверки деталей поглощающего аппарата серии Т1295;

• скобы измерительные И438, И461 и приспособления для настройки данных скоб;

• шаблоны для контроля параметров колёсных пар И433.01, И433.02, И476 и контрольные

шаблоны И545, И545-01, И545-02;

• толщиномеры И372.01, И372.01-01, И372.01-02;

• штангенциркуль для измерения ширины бандажей колёсных пар И475.01;

• шаблоны для контроля вертикального подреза – гребня И536 и остроконечного наката

И700;

• для контроля размеров ручьев приводов ТРКП и ТК – 2 мод. Л2.0011 и др.

По заказам поставляются приборы для контроля наружного диаметра шейки оси колесной пары

мод. 7491 и для контроля внутреннего диаметра кольца подшипника мод. 7492.

Калибры резьбовые нерегулируемые

общемашиностроительного назначения

Калибры предназначены для контроля различных типов резьб. Технические характеристики

калибров соответствуют нормативным документам.

В ы п у с к а ю т с я с л е ду ю щ и е в и д ы р е з ь б о в ы х к а л и б р о в ( п р о б к и и к о л ь ц а ) :

Резьба треугольная цилиндрическая

• Калибры для метрической резьбы ГОСТ 24997-81 (ГОСТ 17756-72 - ГОСТ 17767-72)

• Калибры для трубной цилиндрической резьбы (1/16"-6") ГОСТ 2533-88 (ГОСТ 18922-73 ГОСТ 18932-73)

• Калибры для дюймовой резьбы с углом профиля 55° ГОСТ 1623-89

• Калибры для упорной резьбы ГОСТ 17381-84

Резьба треугольная коническая

• Калибры для метрической конической резьбы ГОСТ 24475-80

• Калибры для трубной конической резьбы (1/16"-6") ГОСТ 7157-79

• Калибры для конической дюймовой резьбы с углом профиля 60° (1/16"-2") ГОСТ 6485-69

• Калибры для резьбы вентилей и баллонов для газов ГОСТ 24998-81

Резьба трапецеидальная цилиндрическая (однозаходная и многозаходная)

42

•

Калибры для трапецеидальной резьбы ГОСТ 10071-89

Нутромеры микрометрические (ГОСТ 10-88)

Предназначены для измерения внутренних размеров деталей.

Нутромеры имеют измерительный наконечник. Измерительные поверхности наконечника

о с н а щ е н ы т в ё р д ы м с п л а в о м . К о н с т р у к ц и я ну т р о м е р о в о б л а д а е т х о р о ш е й ж е с т к о с т ь ю п р и

минимальном весе. Нутромеры имеют установочную меру, позволяющую производить

непосредственно на рабочем месте периодическую проверку и установку на нуль

микрометрической головки с измерительным наконечником.

Условные

обозначения

нутромеров

НМ

НМ

НМ

НМ

НМ

НМ

НМ

75

175

600

1250

2500

4000

6000

Диапазон

измерений,

мм

50 - 75

75 - 175

75 - 600

150 - 1250

600 - 2500

1250 - 4000

2500 - 6000

Предел

допускаемой

погрешности,

мкм

±4

От ±4 до ±6

От ±4 до ±15

От ±6 до ±20

От ±15 до ±40

От ±25 до ±60

От ±50 до ±90

Предел допускаемой погрешности

микрометрических головок и

микрометрических головок с

индикатором, мм

±3

±4

±10

Биениемер

для

цилиндрических

конических зубчатых колес

и

Тип: Б-10М.

Назначение: Биенимер предназначен для измерения радиального

б и е н и я зу б ч а т о г о в е н ц а к о л е с .

Краткие технические характеристики:

Макс. масса измеряемых колес до 30 кг.

Модуль от 1 до 10 мм

М а к с . р а с с т о я н и е м е ж ду ц е н т р а м и 3 8 0 м м

Высота центров 230 мм

Прибор для контроля внутреннего и

наружного диаметров и разностенности

колец подшипников.

Тип: УД-1В-2М.

Назначение: Для контроля диаметра наружной цилиндрической

поверхности, диаметра отверстия, разностенности, радиального

б и е н и я д о р о ж к и к а ч е н и я н а р у ж н ы х и в ну т р е н н и х к о л е ц

подшипников.

Краткие технические характеристики:

Dн от 5 до 150 мм

Dвн от 15 до 160 мм

Разностенность по дорожке качения от 50 до 150 мм

43

Прибор для контроля цилиндрических

насадных прямозубых и узких косозубых

колес.

Тип: МЦ-400У.

Назначение: Для контроля колебания межосевого расстояния

цилиндрических зубчатых колес и червячных пар путем обката.

Краткие технические характеристики:

Модуль, мм 1-10

Диаметр делительной окружности цилиндрических зубчатых колес,

мм:

- внешнего зацепления - 20-320;

- внутреннего зацепления - 60-250;

- - червячных колес до 100;

- - валковых колес до 360;

- Длина, мм:

- - вала или оправки, устанавливаемых в центрах - 100-320;

- - червяка до 240.

Цена деления шкалы отсчетной головки, мм - 0,002.

Прибор для контроля угла и диаметра

роликовой дорожки внутренних колец

подшипников с коническими углами.

Тип: У-451-3М.

Назначение: Для контроля диаметра, непостоянства диаметра и угла

н а к л о н а р о л и к о в о й д о р о ж к и к а ч е н и я в ну т р е н н и х к о л е ц о д н о р я ж н ы х

роликовых подшипников с коническими роликами.

Краткие технические характеристики:

Dвн. от 16 до 120 мм.

Ширина колец от 12 до 48 мм

Прибор для контроля изделий на биение.

Тип: ПБ-250, ПБ-500.

Назначение: Для проверки изделий на биение в центрах.

Краткие технические характеристики:

D валов от 210 мм.

D дисков, шестерен 300 мм.

Длина вала 250 мм (ПБ-250), 500 мм (ПБ-500).

По заказам потребителей могут поставляться приборы с любой длиной

проверяемого вала от 150 до 1000 мм.

Прибор

для

предварительной

режущего инструмента.

настройки

Тип: 2026.

Назначение: Для предварительной настройки режущего инструмента - в

инструментальных блоках станков токарной группы с ЧПУ по заданным

размерам в двух горизонтальных координатах.

Краткие технические характеристики:

Рабочее перемещение кареток, мм:

- продольное - 300;

- поперечное - 200.

Увеличение проектора, крат - 30

Погрешность установки проектора в двух координатах, мм:

-поперечной -продольной Расстояние от

Расстояние от

0,02;

0,025

режущей кромки инструмента до оправы объектива проектора, мм 90±2

базовой плоскости основания до режущей кромки инструмента, мм - 200±2

44

Прибор для контроля диаметра и угла беговой

дорожки у наружных колец конических

роликоподшипников.

Тип: 289-3М.

Назначение: Для контроля диаметра, непостоянства диаметра и угла

н а к л о н а о б р а зу ю щ е й д о р о ж к и к а ч е н и я н а р у ж н ы х к о л е ц о д н о р я д н ы х

роликовых подшипников с коническими роликами.

Краткие технические характеристики:

Dн от 140 до 280 мм

Ширина колец от 22 до 78 мм

Прибор для измерения различных

параметров колец крупногабаритных

подшипников.

Тип: О-64М.

Назначение: Для контроля наружного диаметра, овальности,

толщины

стенок,

высоты,

параллельности

торцов,

перпендикулярности образующей к торцам и параллельности

желоба торцу колец крупногабаритных подшипников.

Краткие технические характеристики:

Dн от 150 до 500 мм

Прибор для предварительной настройки режущего

инструмента.

Тип: 2027.

Назначение: Для предварительной настройки режущего инструмента

обрабатывающих центров и станков с программным управлением, расточной и

фрезерной групп.

Краткие технические характеристики:

D настраиваемого инструмента 300 мм

Вылет настраиваемого инструмента 400 мм

Посадочный конус шпинделя №50АТ

Шаблоны для контроля и измерения параметров подвижного

состава

•

•

•

•

•

•

•

•

•

Шаблоны для контроля и измерения пар тягового подвижного состава;

Шаблоны для контроля параметров поверхности катания колёс;

Шаблоны и контршаблоны для контроля профиля ободьев колёс тягового подвижного

состава;

Инструмент и принадлежности осмотрщиков вагонов;

Комплект калибров для проверки деталей виброгасителей;

Шаблон Басалаева;

Шаблоны и контршаблоны для контроля колёс грузовых вагонов;

Шаблоны для контроля и измерения параметров колёсных пар вагонов;

Комплект калибров для проверки деталей гидрогасителей;

45

•

•

•

•

•

•

•

•

•

Комплект шаблонов для контроля износа и геометрических размеров ручьёв шкивов

приводов ТРКП и ТК-2;

Шаблоны для контроля и измерения параметров колёсных пар локомотивов;

Контроль конусных поверхностей деталей регуляторов тормозных рычажных передач

Т1312.000 и Т1320.000;

Шаблоны для контроля и измерения параметров колёсных пар тягового подвижного

состава;

Штанген межбандажный;

Шаблоны для контроля параметров элементов тележки грузового вагона;

Шаблоны для контроля параметров тормозного оборудования грузового вагона;

Шаблоны для контроля автосцепного устройства вагонов (проверка центрирующей

балочки, проверка автосцепки в эксплуатации, проверка маятниковой подвески, проверка

ударной розетки, контроль корпуса автосцепки, проверка поглощающего аппарата,

проверка тягового хомута, проверка автосцепки в собранном виде, проверка подъёмника

замка, проверка валика подъёмника, проверка предохранителя замка автосцепки,

проверка замкодержателя, проверка замка автосцепки);

Шаблоны для контроля автосцепного устройства вагонов.

(Продукция ООО “Инстрэл”, г. Екатеринбург)

Металлорежущий инструмент

Сборный режущий инструмент со сменными пластинами

Сборный режущий инструмент со сменными твердосплавными многогранными пластинами, изготовляемый

по технологии шведской фирмы “Sandvik Koromant”: резцы различных конструкций с сечением державки от

10х10мм до 50х50мм, фрезы с диаметром от 50 до 400мм, сверлильные, расточные головки с диапазоном

диаметров до 180мм.

Резцы

ООО

“Инстрэл”

изготавливает

около

180

разновидностей резцов.

Резцы: токарные, расточные, карусельные, строгальные

всех видов, быстрорежущие, твердосплавные напайные,

с сечением державки от 10х10мм до 40х60мм с длиной

до 500мм

Для обработки конкретного геометрического профиля

деталей могут быть изготовлены специальные резцы.

Доводка рабочего профиля резцов эльборовыми и

алмазными кругами обеспечивает высокие режущие

свойства.

Режущая часть по требованию заказчика может быть

оснащена пластинами твердого сплава (Т5К10,

ВК8,Т30КК) либо быстрорежущими пластинами (из

сталей марок Р18, Р6М5) с последующей термической

обработкой до твердости НRСэ 62...64 ед.

Если заказчику требуется инструмент, способный

выдерживать большие ударные нагрузки при токарных

или строгальных работах, то режущая часть такого

резца может быть наплавлена быстрорежущим

электродом с последующей термообработкой до НRСэ

62...64 ед.

46

Резьбонарезной инструмент

Технические

возможности

инструментального

производства позволяют изготавливать резьбонарезной

инструмент широкой номенклатуры: от метчиков М6 до

М200 и уникальных резьбонарезных головок, которые

используются при нарезке резьбы в отверстиях корпусов

атомных реакторов и других корпусных изделий

энергетического машиностроения и крупных сосудов

для нефтехимии, нефтегазопереработки. Гарантируются

высокие эксплуатационные показатели и стойкость

инструмента при нарезании резьбы в легированных,

нержавеющих и специальных сталях.

МЕТЧИКИ

Метчики машинно-ручные с метрической резьбой

двухкомплектные ГОСТ 3266-81

Метчики машинно-ручные для метрической резьбы с

крупным шагом трехкомплектные ГОСТ 3266-81

Метчики машинно-ручные для трубной цилиндрической

резьбы ГОСТ 3266-81 Метчики машинно-ручные с

метрической резьбой для обработки глухих отверстий в

нержавеющих и жаропрочных сталях ГОСТ 17927-72

РЕЗЬБОНАРЕЗНЫЕ ГОЛОВКИ

Резьбонарезные головки предназначены для нарезки

внутренней резьбы в крупногабаритных изделиях на

расточных станках. Корпусные детали головки

изготавливаются из легированных марок сталей с

последующей

термообработкой,

что

гарантирует

высокую надежность и долговечность изделия.

В

комплект

резьбонарезной

головки

входят

резьбонарезные

гребенки,

изготавливаемые

из

быстрорежущих марок сталей Р18, Р6М5.

Конструкция резьбонарезной головки обеспечивает

качественную нарезку резьбы в высоколегированных и

нержавеющих марках стали.

ООО “Инстрэл” выпускает резьбонарезные головки для

нарезки резьб от М64 до М170.

РЕЗЬБОРАСКАТНЫЕ ГОЛОВКИ

Раскатные головки предназначены для окончательной

обработки

метрических

резьб

в

корпусах

крупногабаритных изделий.

Раскатные головки изготавливаются размером от М48 до

М170. Ролики изготавливаются из стали 20ХН4А с

термообработкой и твердостью НRСэ >

60,

что

обеспечивает

высокую

точность,

производительность и долговечность.

Инструмент для обработки отверстий

Широкая гамма инструмента для обработки отверстий

выпускается ООО “Инстрэл”.

Сверла спиральные, сверла для глубокого и кольцевого

сверления с диаметром от 5мм до 100мм с длиной до

1000мм, зенкеры, развертки и другой инструмент для

обработки отверстий.

Режущая часть изготавливается из быстрорежущей стали

(ГОСТ 9373-82), хвостовая часть - из стали 45 (ГОСТ 105088).

Уровень применяемого оборудования и технологии

гарантируют высокое качество и надежность инструмента,

с помощью которого можно обрабатывать отверстия в

углеродистых, легированных, нержавеющих и специальных

сталях.