19x

реклама

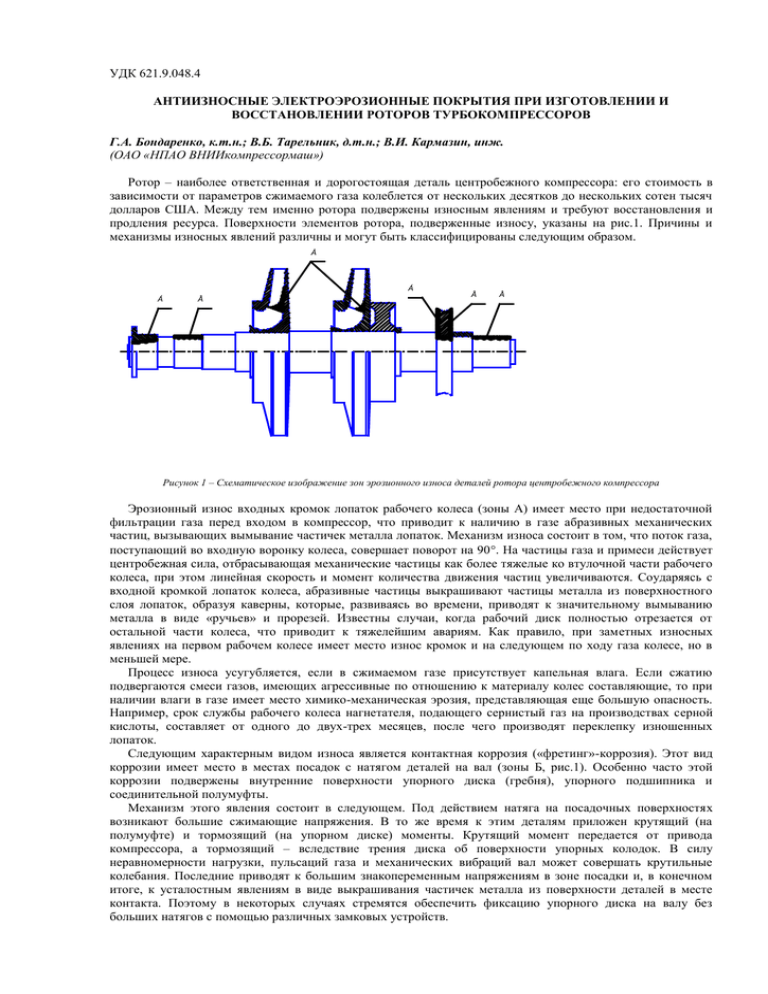

УДК 621.9.048.4 АНТИИЗНОСНЫЕ ЭЛЕКТРОЭРОЗИОННЫЕ ПОКРЫТИЯ ПРИ ИЗГОТОВЛЕНИИ И ВОССТАНОВЛЕНИИ РОТОРОВ ТУРБОКОМПРЕССОРОВ Г.А. Бондаренко, к.т.н.; В.Б. Тарельник, д.т.н.; В.И. Кармазин, инж. (ОАО «НПАО ВНИИкомпрессормаш») Ротор – наиболее ответственная и дорогостоящая деталь центробежного компрессора: его стоимость в зависимости от параметров сжимаемого газа колеблется от нескольких десятков до нескольких сотен тысяч долларов США. Между тем именно ротора подвержены износным явлениям и требуют восстановления и продления ресурса. Поверхности элементов ротора, подверженные износу, указаны на рис.1. Причины и механизмы износных явлений различны и могут быть классифицированы следующим образом. À Á Á Â Â Â Рисунок 1 – Схематическое изображение зон эрозионного износа деталей ротора центробежного компрессора Эрозионный износ входных кромок лопаток рабочего колеса (зоны А) имеет место при недостаточной фильтрации газа перед входом в компрессор, что приводит к наличию в газе абразивных механических частиц, вызывающих вымывание частичек металла лопаток. Механизм износа состоит в том, что поток газа, поступающий во входную воронку колеса, совершает поворот на 90. На частицы газа и примеси действует центробежная сила, отбрасывающая механические частицы как более тяжелые ко втулочной части рабочего колеса, при этом линейная скорость и момент количества движения частиц увеличиваются. Соударяясь с входной кромкой лопаток колеса, абразивные частицы выкрашивают частицы металла из поверхностного слоя лопаток, образуя каверны, которые, развиваясь во времени, приводят к значительному вымыванию металла в виде «ручьев» и прорезей. Известны случаи, когда рабочий диск полностью отрезается от остальной части колеса, что приводит к тяжелейшим авариям. Как правило, при заметных износных явлениях на первом рабочем колесе имеет место износ кромок и на следующем по ходу газа колесе, но в меньшей мере. Процесс износа усугубляется, если в сжимаемом газе присутствует капельная влага. Если сжатию подвергаются смеси газов, имеющих агрессивные по отношению к материалу колес составляющие, то при наличии влаги в газе имеет место химико-механическая эрозия, представляющая еще большую опасность. Например, срок службы рабочего колеса нагнетателя, подающего сернистый газ на производствах серной кислоты, составляет от одного до двух-трех месяцев, после чего производят переклепку изношенных лопаток. Следующим характерным видом износа является контактная коррозия («фретинг»-коррозия). Этот вид коррозии имеет место в местах посадок с натягом деталей на вал (зоны Б, рис.1). Особенно часто этой коррозии подвержены внутренние поверхности упорного диска (гребня), упорного подшипника и соединительной полумуфты. Механизм этого явления состоит в следующем. Под действием натяга на посадочных поверхностях возникают большие сжимающие напряжения. В то же время к этим деталям приложен крутящий (на полумуфте) и тормозящий (на упорном диске) моменты. Крутящий момент передается от привода компрессора, а тормозящий – вследствие трения диска об поверхности упорных колодок. В силу неравномерности нагрузки, пульсаций газа и механических вибраций вал может совершать крутильные колебания. Последние приводят к большим знакопеременным напряжениям в зоне посадки и, в конечном итоге, к усталостным явлениям в виде выкрашивания частичек металла из поверхности деталей в месте контакта. Поэтому в некоторых случаях стремятся обеспечить фиксацию упорного диска на валу без больших натягов с помощью различных замковых устройств. Наиболее распространенным видом износа является износ шеек вала в опорных подшипниках, втулочных уплотнениях, торцовых поверхностей дисков упорных подшипников (зоны В, рис.1). Механизм этого износа прост и объясняется чисто механическими причинами: «сухим» контактом вала с поверхностями (или колодками) подшипников, приводящим к задирам, истиранию шеек и поверхностей упорного диска. Указанные явления имеют место при нарушении нормальной работы подшипников из-за: - превышения несущей способности (допустимой нагрузки на подшипник); - обедненной смазки; - недостаточного охлаждения масла; - некачественного масла; - попадания в смазку абразивных включений; - повышенной механической вибрации вала. Одним из наиболее эффективных методов повышения стойкости к износу деталей ротора, а также восстановления деталей, подвергшихся износу, является метод электроэрозионного покрытия поврежденных поверхностей износостойкими материалами. Требования к таким покрытиям следующие: - высокая адгезия, не допускающая отслаивание нанесенного покрытия даже в условиях больших сдвиговых напряжений; - высокая твердость покрытия; - высокая износостойкость; - допустимость механической обработки. ВНИИкомпрессормаш в течение последних лет выполнил восстановительные ремонты и реконструкцию большого количества роторов отечественного и зарубежного производств для Северодонецкого объединения «Азот» и других предприятий. При этом широко применялись различные электроэрозионные покрытия [1]. Данная технология основана на совмещении методов электроэрозионного легирования поверхности (ЭЭЛ) и поверхностной пластической деформации (ППД). Теоретические основы технологии и практические указания приведены в [2]. Метод ЭЭЛ обеспечивает легирование поверхности при точечном искровом разряде (коротком замыкании) путем переноса металла электрода на поверхность детали с образованием упрочненного износостойкого слоя. Для нанесения таких покрытий используются переносные и стационарные установки. Существенным преимуществом метода является то, что точечный кратковременный разряд не вызывает нагрева детали, ее деформации и поводки. Метод ППД предусматривает получение более однородной поверхности покрытия, повышение его износостойкости за счет объемного деформирования путем алмазного выглаживания или обкаткой шариком. Для этих целей используют специальные приспособления, устанавливаемые на суппорт токарного станка. В качестве покрытия могут использоваться как чистые металлы (хром, молибден, вольфрам), так и различные, в том числе и твердые сплавы. В отдельных случаях, когда не известен материал вала, шейки вала легируют углеродом, применяя в качестве электрода электрографит марок ЭГ-1, ЭГ-2, ЭГ-3. Наилучшей износостойкостью обладают композиционные покрытия (КЭП), сформированные поочередным нанесением твердых износостойких и мягких антифрикционных материалов, например, покрытие составом ВК8+Сu+ВК8. Следует учитывать, что при равенстве всех прочих условий чем меньше режим легирования (мощность разряда), тем лучше качество сформированного покрытия. Кроме того, качество КЭП, применяемых для восстановления шеек под подшипники скольжения, выше, чем однородных, используемых для восстановления посадочных мест валов. Таким образом, нельзя использовать технологию нанесения КЭП для восстановления посадочных мест вала, так как коэффициент трения таких покрытий значительно ниже однородных, что может служить причиной проворота детали, посаженной на вал. Поверхность деталей после нанесения на нее покрытия имеет зернистую микрошероховатость, соответствующую Rа - 2,5 3,2 м . Для шеек вала, торцов упорного диска или хвостовика под полумуфту шероховатость должна быть уменьшена на порядок. Шлифовка поверхностей здесь не приемлема, т.к. для достижения гладкой поверхности легированный слой существенно утоняется. Наилучшим решением является применение поверхностной пластической деформации, которая одновременно с улучшением качества поверхности повышает механические свойства покрытия. Для исследований влияния ППД на шероховатость, микротвердость и другие свойства поверхностного слоя с КЭП изготавливали образцы из стали 45 и 40Х ( Днар 50 мм , L 200 250 мм ), по всей поверхности которых проводилось ЭЭЛ твердыми износостойкими и мягкими антифрикционными материалами в различной последовательности на установках как с ручным вибратором, так и механизированных. Затем на каждом образце проводилось ППД методами алмазного выглаживания и обкатки шариком, а в отдельных случаях при нанесении многослойных КЭП на механизированной установке «ЭИЛ-9» - роликом. Каждому режиму соответствовала дорожка на образце 10-15 мм. После упрочнения ППД из каждого образца с каждой дорожки вырезались сегменты, из которых, в свою очередь, изготавливались шлифы для проведения металлографических исследований структуры упрочненного слоя, микротвердости сплошности и т.п. Результаты проведенных исследований сведены в таблице 1. Таблица 1 – Рекомендуемые удельные усилия деформации ЭЭЛ слоев различной твердости и результаты их воздействия на микрогеометрию и микротвердость сформированных покрытий Ra Покрытие Рср , МПа после ППД, мкм Микротвердость до ППД H , МПа слой подслой Микротвердость после ППД H , МПа слой подслой Sn ОШ 750 0,5 800 1500 1500 2300 Cu ОШ 1000 0,1 1600 2000 3000 2500 Cu ОШ 1250 0,5 1300 2100 2500 3000 In+BK8 ОШ 1000 0,1 1970 3500 5000 5000 Cu+BK8 ОШ 1300 0,1 10490 2500 10490 3300 Cu+BK8 АВ 1000 0,1 10490 2500 10490 3200 BK8+Cu+BK8 ОШ 1300 0,1 8100 2800 8100 3500 BK8+Cu+BK8 АВ 1000 0,1 8100 2800 8100 3500 BHC2+Cu+BHC2 ОШ 2500 1,0 3500 2500 4000 3000 Таким образом, в таблице 1 на конкретных примерах приведены некоторые рекомендуемые удельные усилия деформации ( Pср ) и результаты их влияния на шероховатость и микротвердость как слоя, так и подслоя покрытий, сформированных твердыми износостойкими и мягкими антифрикционными металлами, а также КЭП. Снижение удельного усилия деформации не обеспечивает необходимой шероховатости поверхности, а увеличение приводит к снижению качества сформированного слоя (возникновению микро- и макротрещин, шелушению, «закатам» и т.п. дефектам). При нанесении износостойких покрытий на рабочие лопатки центробежных колес не удается механизировать процесс ЭЭЛ и применить ППД из-за стесненности и существенной криволинейности поверхности рабочих лопаток. При дефектации ротора корпуса высокого давления воздушного компрессора 2МСL 456 («Хитачи», Япония) производства аммиака было установлено наличие существенных гидроабразивных подрезов лопаток рабочих колес 1-й и 2-й ступеней (рис.2). Колеса сварные из стали типа 38ХН3МА. Условия работы: атмосферный воздух, содержащий абразивные частицы, относительная влажность 100%, давление на входе в первое рабочее колесо 0,7 МПа, частота вращения ротора 10500 об/мин, окружная скорость 258 м/с. Суммарные зоны сквозного подреза составили соответственно 53% и 30% от длины лопатки. Развитие зон происходило от входных кромок лопаток вблизи основного диска. Оба колеса были признаны неремонтопригодными. Были изготовлены новые колеса из стали 07Х16Н6 паяной конструкции с нанесением износостойкого покрытия на входные кромки и прилегающие части выпуклой поверхности лопаток. ЭЭЛ производилось на переносной установке с ручным вибратором. В качестве электрода использовали материал состава: 90% - сплав ВК8+10% сплава 1М, состоящего из 70% Ni, 20% Cr, 5% B и 5% Si. Такой композиционный материал обеспечивает наиболее высокую стойкость к гидроабразивному износу. Было нанесено покрытие толщиной до 0,08-0,1 мм, микротвердостью H 14000МПа при твердости основы 4000 МПа. 5 á) 1,5 20 48 50 10 à) Ç 47 0 2 ÷3 Ç 470 5÷6 Рисунок 2 – Эрозионный подрез лопаток рабочих колес первой (а) и второй (б) ступеней воздушного компрессора 2МСL 456 Длительная эксплуатация большого количества роторов, восстановленных и изготовленных с применением электроэрозионных покрытий по технологии ВНИИкомпрессормаша, показала их высокую эффективность. SUMMARY In the article the classification of the phenomena of wear in details of rotors of centrifugal compressors is indicated, their reasons and mechanisms are circumscribed. The efficiency of application of electroerosive doping and consequent strain of a marked stratum is justified with the purpose of increase of strength, hardness and wear resistance of surfaces of details of rotors. The examples of use of this technology for want of repair and manufacturing of rotors are indicated. СПИСОК ЛИТЕРАТУРЫ 1. 2. Бондаренко Г.А., Радзиевский В.Н., Смертяк Ю.Л. Ремонт и модернизация роторов турбокомпрессоров с использованием передовых технологий // Труды III Международного симпозиума «Потребители-производители компрессоров-1997». – С.Петербург: ГТУ, 1997 – С.215-218. Тарельник В.Б. Комбинированные технологии электроэрозионного легирования. – Киев: Техніка, 1997. – 127 с. Поступила в редколлегию 2 сентября 2002г.