УДК 622.234.575.016.25 Сергеев Сергей Васильевич аспирант кафедры ПРПМ

advertisement

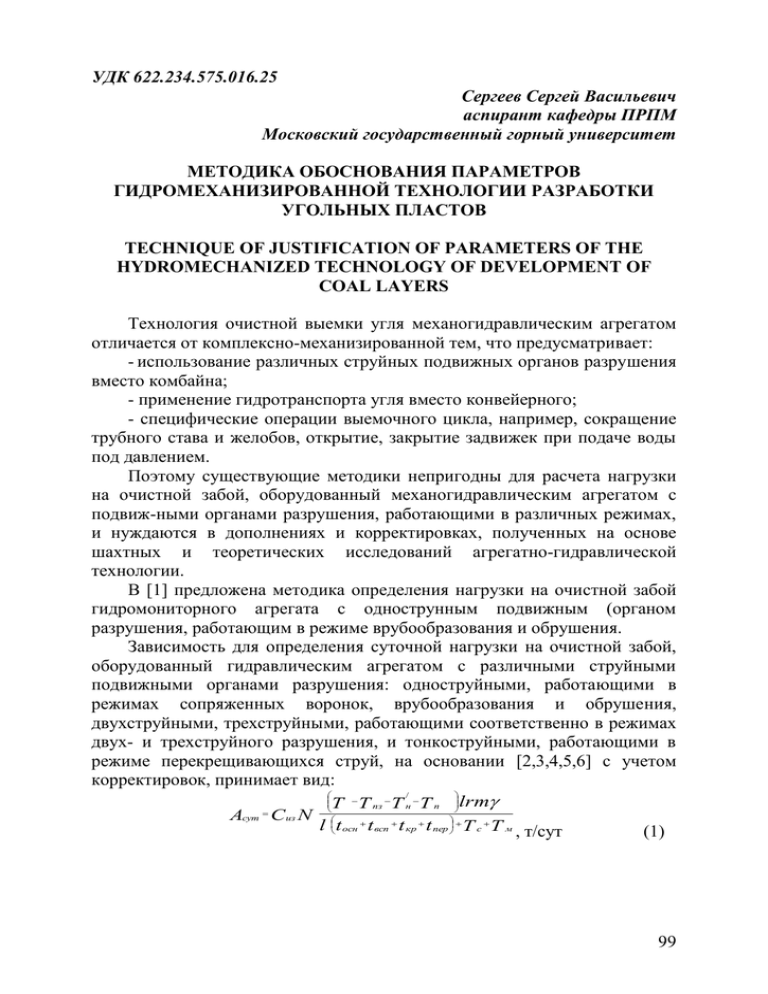

УДК 622.234.575.016.25 Сергеев Сергей Васильевич аспирант кафедры ПРПМ Московский государственный горный университет МЕТОДИКА ОБОСНОВАНИЯ ПАРАМЕТРОВ ГИДРОМЕХАНИЗИРОВАННОЙ ТЕХНОЛОГИИ РАЗРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ TECHNIQUE OF JUSTIFICATION OF PARAMETERS OF THE HYDROMECHANIZED TECHNOLOGY OF DEVELOPMENT OF COAL LAYERS Технология очистной выемки угля механогидравлическим агрегатом отличается от комплексно-механизированной тем, что предусматривает: - использование различных струйных подвижных органов разрушения вместо комбайна; - применение гидротранспорта угля вместо конвейерного; - специфические операции выемочного цикла, например, сокращение трубного става и желобов, открытие, закрытие задвижек при подаче воды под давлением. Поэтому существующие методики непригодны для расчета нагрузки на очистной забой, оборудованный механогидравлическим агрегатом с подвиж-ными органами разрушения, работающими в различных режимах, и нуждаются в дополнениях и корректировках, полученных на основе шахтных и теоретических исследований агрегатно-гидравлической технологии. В [1] предложена методика определения нагрузки на очистной забой гидромониторного агрегата с однострунным подвижным (органом разрушения, работающим в режиме врубообразования и обрушения. Зависимость для определения суточной нагрузки на очистной забой, оборудованный гидравлическим агрегатом с различными струйными подвижными органами разрушения: одноструйными, работающими в режимах сопряженных воронок, врубообразования и обрушения, двухструйными, трехструйными, работающими соответственно в режимах двух- и трехструйного разрушения, и тонкоструйными, работающими в режиме перекрещивающихся струй, на основании [2,3,4,5,6] с учетом корректировок, принимает вид: / Т Т пз Т н Т п lrm Асут С из N l t осн t всп t кр t пер Т с Т м , т/сут (1) 99 где Сиз - коэффициент извлечения угля, учитывающий его потери при выемке и транспортировке; N- количество смен по добыче угля в сутки; Т - продолжительность смены, мин; Т пз - суммарные нормативные затраты времени на выполнение подготовительно-заключительных операций, мин/смену; / Тн - время на устранение неполадок машин и механизмов агрегата, мин/смену, определяется по данным хронометражных наблюдений; Тп - суммарная продолжительность учитываемых организационнотехнических простоев, мин/смену; l - длина лавы, м; r - ширина захвата различ-ных струйных подвижных органов разрушения, м; мощность пласта, м; - средняя плотность угля, т/м3; осн нормативные затраты времени на выполнение основной операции по t m- t выемке угля с учетом сдерживающих факторов, мин/м; всп - нормативные t затраты времени на выполнение вспомогательных операций, мин/м; кр нормативные затраты времени на выполнение операции по креплению t агрегатного забоя, мин/м; пер - нормативные затраты времени на перемещение одно-, двух- и трехструнного органа разрушения в исходное положение, мин/м; Тс -нормативные затраты времени на сокращение трубного става и желобов, мин/м; Тм - нормативные затраты времени на подготовку машин и механизмов агрегата к выполнению следующего цикла, мин/цикл. Суммарные нормативные затраты времени на выполнение Т пз подготовительно-заключительных операций по данным хронометражных наблюдений составляют 14 мин/смену. Время на / устранение неполадок машин и механизмов агрегата Т н 30 мин/смену. Величина Тп также устанавливается по данным хронометражных наблюдений и для гидравлического агрегата составляет 18 мин/смену. Норматив времени на выполнение основной операции по выемке угля различными струйными органами разрушения t осн lrm С из П l 2 , мин/м, (2) П - производительность различных струйных подвижных органов разрушения, т/мин. К вспомогательным операциям при выемке угля в агрегатногидравлическом забое относятся опробование перемещения стволов одно-, 100 двух- и трехструнного органов разрушения перед выемочным циклом; осмотр и замена гидромониторных или тонкоструйных насадок; открытие, закрытие задвижек при подаче воды под давлением и связь с диспетчером гидрошахты; управление стволом (стволами) одно-, двух- и трехструйного органов разрушения в процессе выемки, манипуляции с гибким рукавом для подвода воды под давлением к органу разрушения. По данным хронометражных наблюдений процесса выемки угля гидравлическим агрегатом - 27 мин/м. Норматив времени на выполнение операции но креплению очистного забоя t кр 1 V , мин/м, (3) где Vкр - скорость крепления агрегатного забоя, согласно [2] с учетом хронометражных наблюдений равняется 2,4 м/мин. Норматив времени на перемещение одно-, двух- и трехструйного органов разрушения в исходное положение для выемки стружки угля t пер кр 1 , мин/м, (4) где Тnep - скорость перемещения одно-, двух- и трехструйного органов разрушения, которая по техническим данным гидравлического передвижчика агрегата регулируется от 1,0 до 3,0 м/мин. Время на сокращение трубного става и желобов определяется по зависимости V пер rt н Тс l , м/мин, (5) t н - норматив времени на сокращение трубного става и желобов на I м подвигания агрегатного забоя по данным [2] составляет 2,92 м/мин; l длина трубы высоконапорного става диаметром 0,125 м равняется 2,5 м. Время на подготовку гидравлического агрегата к следующему циклу устанавливаются экспериментально, Тм = 10 мин. Для определения производительности гидравлического агрегата с различными струйными подвижными органами разрушения необходимо установить производительность каждого из них. Для определения производительности одноструйного подвижного органа разрушения, работающего в режиме сопряженных воронок, за основу принимаем формулу С.С.Шавловского [7] 2 8,510 d Pm o Рср Т l сж D , т/мин (6) где d - диаметр насадки, м; Pm - осевое динамическое давление струи в месте ее контакта с забоем, МПа; o - удельное водопоглощение пласта, см/МПа·с; Рср - среднее динамическое давление струи в месте ее контакта с забоем, МПа; - коэффициент, учитывающий размеры заходки; 101 - расстояние от насадки до места контакта струи с забоем, м; сж временное сопротивление угля одноосному сжатию, МПа; D - диаметр струи в месте ее контакта с забоем, м. l Осевое динамическое давление струи Рm определяется из выражения 0.85 lн P m Po l где lн , МПа (7) Po - начальное динамическое давление струи, МПа; - - длина начального участка струи, м. 6 l н d 100 2510 Rе , м где (8) Rе - число Рейнольдса для начального сечения струи. Rе V od , V o - начальная скорость струи, вяз-кости для воды, при t = 12°С, (9) - кинематический коэффициент = 1,24-10-6 м2/с. Удельное водопоглощение пласта о для углей Кузбасса изменяется от 0,2 до 0,09 см/МПа·с и выбирается по таблице, приведенной в [7]. Среднее динамическое давление струи находится по зависимостям [8] : для участка струи Рср l d Re = 0,413·106 - 120·106; 10 6 d 1,45 Ро lR е для участка струи l d 0,198 , МПа (10) Re = 120·106 - 800·106; Рср 10 6 d 1,45 Ро lR е 0, 22 , МПа (11) Диаметр струи у забоя определяется по уравнению Dd Ко - коэффициент расхода насадки, где коэффициент распада струи, 0.867 d К о = 7,03 l 0.5 Ро Р ср 0, 25 , МПа (12) = 0,93-0,98; К о - (13) 102 Коэффициент, учитывающий размеры заходки, определяется из выражения C Ls , (14) где С, L – ширина и длина заходки, по рекомендациям института ВНИИ-гидроуголь составляют соответственно 4-6 и 8,10 м [6]; S – показатель степени. 0.33 l S 0.34 D , (15) D – определяется по зависимости (12). Значение сж для углей Кузбасса изменяется в диапазоне от 11,0 до 22,0 МПа. Проведенные шахтные экспериментальные исследования показали, что существует оптимальное значение диаметра насадки, равное 0,020 м, отклонение от значения которого приводит к уменьшению глубины сопряженной воронки, производительности однострунного подвижного органа разрушения и агрегата в целом. Поэтому в зависимость (6) вместо величины d поставим многочлен 0,86d3 + 31,12d3 - 183,5d + 549,75, полученный на основе обработки экспериментально полученных зависимостей производительности однострунного подвижного органа разрушения, работающего в режиме сопряженных воронок от диаметра насадки 3 31.12d 2 183 .5d 549 .75 ) Pm o Рср 2 ( 0,86 d П 85 10 l D сж ,т/мин (16) Формула (16) справедлива для определения производительности однострунного органа разрушения в точке, расположенной на расстоянии l от насадки. Для получения средней производительности по длине струи в интервале от 0,25 до по l по аналогии с [1] П l , выражение (16) необходимо проинтегрировать ( 0,86d 3 31.12d 2 183 .5d 549 .75 ) P Р m o ср 85 10 l D сж 2 l п l 1.39 , т/мин (17) 103 Для определения производительности однострунного подвижного органа разрушения, работающего в режиме врубообразования и обрушения, за основу принимаем формулу С.С.Шавловского [9], полученную для расчета производительности гидромонитора при выемке угля в очистных выработках перемещающейся струей воды. Минутная производительность гидромонитора: П 60 Д щ во сhщ 2 Т , т/мин (18) Д щ - высота врубовой щели (борозды), м; во - высота забоя врубо-вой щели, во =0,15 согласно [8]; С - ширина заходки, м; hщ где глубина врубо-вой щели, м; - средняя плотность угля, т/м3; Т суммарное время, затрачи-ваемое на обработку забоя заходки с учетом времени на изменение направления движения струи, с. Высота врубовой щели определяется из уравнения Дщ во 0.14 dP m o Р ср 111.8m l сжV п ,м (19) где m - тангенс утла наклона врубовой щели, m = 0,12 [8] ; V п скорость перемещения струи по забою, которая изменяется в пределе от 0,1 до 2 м/с. Pср , входящих в зависимость (19), Значения величин Pm , определяются по формулам (7), (10), (11). Глубина врубовой щели определяется из выражения 0,14 dP m o Р ср hщ 5,9 Д щ l сжV п , м (20) Суммарное время определяется из равенства Т t t1 ,с (21) где t - время, затрачиваемое на обработку заходки шириной С, С Т Vn,с (22) t1 - время, затрачиваемое на изменение направления движения струи, для очистных забоев t = 3,8-5 с. По зависимости (18) определяется производительность гидромонитора, работающего в режиме врубообразования, т.е. масса угля (в тоннах), вынутая гидромониторной струей из врубовой щели за одну минуту. Однако однострунный подвижный орган разрушения работает в наиболее производительном режиме - режиме врубообразования и обрушения, так, например, при горизонтальной схеме "ступени" и порядке выемки от почвы к кровле пласта после образования горизонтальной 104 врубовой щели и перемещения ствола в вертикальной плоскости на величину плеча обрушения горизонтальные перемещения повторяются, что приводит к обрушению части угольного пласта, заключенного между врубовой щелью и линией обрушения. Следовательно, для расчета производительности однострунного подвижного органа разрушения зависимость (18) необходимо дополнить вторым слагаемым, физический смысл которого заключается в количестве угля, добытого (обрушенного) струей при ее перемещении параллельно или под углом к врубовой щели за одну минуту. С учетом вышесказанного зависимость для определения производительности однострунного подвижного органа разрушения, работающего в режиме врубообразования и обрушения, принимает вид: ( К д Д щ К в во) rK h hщ nahо r П 60 2 Т Т 1 2 , т/мин (23) Кд- коэффициент, учитывающий уменьшение высоты врубовой щели; К в - коэффициент, учитывающий уменьшение высоты забоя врубовой щели; r - величина захвата органа разрушения, м; K h - коэффициент, учитывающий увеличение глубины врубовой щели; Т1 - время образования врубовой щели, с; n - количество перемещений струи параллельно врубовой щели; а - величина плеча обрушения, м; hо - глубина обрушения, м; Т2 - время, затрачиваемое на перемещение струи параллельно врубовой щели, т.е. обработки агрегатного забоя по принятой схеме с учетом времени на изменение направления движения струи, с. Значение коэффициентов К д , К в , K h определяются из следующих э э Дщ э hщ во Кд К h Дщ ; hщ ; К в во , выражений (24) э э э Д h щ во щ где , , - соответственно высота, глубина врубовой щели и высота забоя врубовой щели, значения которых получены экспериментально в шахтных условиях; Д щ , hщ , во - соответственно высота, глубина врубовой щели и высота забоя врубовой щели, значения которых получены по зависимости (19),(20) и согласно [8] при Ро = 11 МПа, d =0,02 м, l = 2,0 о = 0,04 см/МПа·С, сж = 14,0 МПа, = 0,95. Значения величин Т1 и а устанавливаются экспериментально и для пласта "Спутник" при Ро 11 МПа, соответственно равны 25с и 0,24 м. d =0,020 м, lо =0,25 м они 105 Количество перемещений струи подвижного органа разрушения параллельно врубовой щели: при горизонтальном расположении врубовой щели пг m Дщ а , (25) при вертикальном расположении врубовой щели r Дщ пв а , (26) Величина глубины обрушения при выемке угля однострунным подвижным органом разрушения также устанавливалась в ходе шахтных экспериментальных исследований и для пласта "Спутник". ha 0,9hщ , м (27) Значение времени обработки агрегатного забоя одноструйным органом разрушения вычисляется по следующей формуле: Т 2 ht n1t1 , с (28) где t – время одного перемещения струи, с; n1 - количество точек изменения направления движения струи, с; t1 - время изменения направления движения струи, с. Время одного перемещения струи параллельно врубовой щели: при горизонтальном расположении врубовой щели t r Vn,с (29) при вертикальном расположении врубовой щели tm Vn ,с (30) Количество точек изменения направления движения струи находится по формуле n1 2(n 1) , (31) Время на изменение направления движения струи установлено экспериментально и для одно-, двух- и трехструнных подвижных органов разрушения равняется 3 с. Время, затраченное на обработку агрегатного забоя одноструйным подвижным органом разрушения, работающим в режиме врубообразования и обрушения, по различным схемам и порядкам разрушения угольного массива, и количество точек изменения направления движения при Ро 11= МПа, d =0,020 м, l о =0,25 а = 0,24 м, V n = 0,5 м/с устанавливаются экспериментально и для пласта "Спутник" представлено в табл.1. Из табл.1 видно, что минимальное время обработки агрегатного забоя за-фиксировано при вертикальной схеме "ступени" и порядке разрушения от зава-ла на забой и равняется 17 с. За основу для определения 106 производительности двухструнного подвижного органа разрушения принимается зависимость, полученная для определения производительности однострунного подвижного органа разрушения, работающего в режиме врубообразования и обрушения. Однако, поскольку эта зависимость справедлива для расчета производительности однострунного разрушения, а двухструйный подвижный орган разрушения работает в режиме двухструнного разрушения, то формулу (23) необходимо дополнить коэффициентами на основе экспериментально полученных данных. Определения количества точек изменения направления движения струи и времени, затрачиваемого на обработку агрегатного забоя однострунным подвижным органом разрушения, работающим в режиме врубообразования и обрушения, по различным схемам и порядкам разрушения для пласта "Спутник" Экспериментально установлено, что режим двухструйного разрушения при расстоянии между осями струй 0,25 м ( l /d = 12,5) по сравнению с воздействием одиночной струи характеризуется: -увеличением производительности и снижением энергоемкости выемки угля; -увеличением глубины и высоты врубовой щели; -увеличением ширины забоя врубовой щели; -уменьшением времени образования врубовой щели; -уменьшением количества перемещений струй параллельно врубовой щели; -увеличением расхода воды для смыва горной массы из забоя. Таблица 1. Схема разрушения Порядок разрушения "Зигзаг" горизонтальная От почвы к кровле От кровли к почве вертикальная От забоя на завал От завала на забой "Ступени" горизонтальная От почвы к кровле От кровли к почве вертикальная От забоя на завал От завала на забой Комбинированная забойная От почвы к кровле От кровли к почве центральная От забоя на завал От завала на забой Количество точек из-менения направления движения струи Время обработки агрегатного забоя, с 10 10 3 3 43 49 25 25 18 18 2 2 67 78 22 17 20 20 20 20 44 49 44 44 107 С учетом этого зависимость для определения производительности двухструнного подвижного органа, работающего в режиме двухструйного разрушения, имеет вид: ст (К / Д n / a l r h щ / К в / во) rK h / hщ щ д П Кд/ 60 2Т 1 / Т2/ , т/мин (32) - коэффициент, учитывающий увеличение высоты врубовой щели; Кв / - коэффициент, учитывающий увеличение ширины забоя врубовой щели; Kh/ - коэффициент, учитывающий увеличение глубины врубовой щели; Т 1 / - время образования врубовой щели двумя сближенными струями, с; n/ - количество перемещений двух сближенных струй параллельно врубовой щели; ст l - расстояние между осями сближенных струй, м; d - диаметр насадок на стволах, м; / Т 2 - время, затрачиваемое на обработку агрегатного забоя двумя сближенными струями по принятой схеме после образования врубовой щели с учетом времени на изменение направления движения струй, с. / Значение коэффициентов К д , К в / , K h / определяются из следующих выражений э Кд/ э Д щ , hщэ , воэ э Дщ э h щ во К h/ / Дщ ; hщ ; К в во , (33) где - - соответственно высота, глубина врубовой щели и высота забоя врубовой щели при двухструнном разрушении; Д щ , hщ , во - соответственно высота, глубина врубовой щели и высота забоя врубовой щели при однострунном разрушении угольного массива, значения которых получены по зависимостям (19),(20) и согласно [8]. Экспериментально установлено, что высота врубовой щели при двухструнном разрушении зависит от расположения струй и равняется: при вертикальном расположении э Д щ = l 6.5d , м (34) при горизонтальном расположении э Д щ = 6.5d , м (35) 108 при наклонном расположении струй э Д щ = l sin + 6.5d , м (36) где - угол наклона к почве пласта плоскости, проведенной через оси струй. Следовательно, значение коэффициента l 6.5d / Кд Дщ , / Кд равно: при вертикальном расположении струй при горизонтальном расположении струй 6.5d Кд э Дщ , (37) (38) при наклонном расположении струй l sin 6.5d э Дщ Кд= , (39) Экспериментальные исследования показали, что ширина забоя врубовой щели при двухструйном разрушении также зависит от расположения струй: при вертикальном расположении струй э в о 2,5d , м (40) при горизонтальном расположении струй э в о l 2,5d , м (41) при наклонном расположении струй э во = l sin + 2.5d , м (42) / К в Поэтому значение коэффициента для вертикального, горизонтального и наклонного расположения струй будет соответственно равняться: / 2,5d / l 2,5d l sin 2,5d / Кв Кв Кв во ; во во ; , (43) Экспериментально установлено, что глубина врубовых щелей при двух-струйном разрушении пласта "Спутник" при горизонтальном и наклонном рас-положении струй одинакова, а при вертикальном увеличилась на 18-20%. Сле-довательно, значение коэффициента К h равняется: при горизонтальном и наклонном расположении струй э г н hщ Кh К h hщ , при вертикальном расположении (44) 109 К вh 1,2 э hр hщ (45) / Значение величины n также зависит от расположения струй и, например, при горизонтальной схеме "ступени" равняется: ml / nв a l , при вертикальном расположении (46) при горизонтальном расположении ml nг a l s i n , при наклонном расположении ml n н a l s i n (47) , (48) Для определения времени отработки агрегатного забоя при двухструйном разрушении принимается зависимость (28) с условием, что величина n1 будет характеризовать количество пар точек изменения направления движения струй. За основу для определения производительности трехструйного подвижного органа разрушения, работающего в режиме трехструйного разрушения, принимается зависимость (32), которую необходимо уточнить для режима трехструйного разрушения на основе экспериментально l ст а ( ) полученных данных и дополнить выражение величиной расстояния между центральной и верхней насадками струеформирующей части. Тогда формула для расчета производительности трехструйного подвижного органа разрушения, работающего в режиме стрехструйного разрушения, принимает вид: // ( К // Д К // в ) r д в К h// hщ о щ n // a l ст l1ст hщ r П 60 2Т 1// // Т2 ,т/мин (49) где К // д - коэффициент, учитывающий увеличение высоты забоя врубовой щели; // Кв - коэффициент, учитывающий увеличение ширины забоя врубовой щели; глубины врубовой щели; l1ст - расстояние // Кh между - коэффициент, учитывающий изменение центральной и верхней насадками // струеформирующей части, которое изменялось от 0,2 до 0,35 м; Т 1 время образования врубовой щели тремя сближенными струями органа // разрушения, с; Т 2 - время, затрачива-емое на отработку агрегатного забоя 110 тремя сближенными струями, по принятой схеме с учетом времени на изменение направления движения струй, с. Экспериментально установлено снижение производительности трехструнного органа разрушения по сравнению с двухструнным. Объясняется это отсутствием успокоителей в струеформирующей части и, как следствие, ухудшением качества формирования струй и уменьшением глубины разрушения. Для определения производительности тонкоструйного подвижного органа разрушения за основу принимаем зависимость, предложенную С.С.Шавловским [10] для определения производительности тонкоструйной гидравлической выемочной машины: l1 mh p 1 П 60 Т , т/мин (50) где l - длина лавы,м; h p - расчетная глубина разрушения, м; коэффициент, учитывающий неполадки при работе агрегата в лаве, по аналогии с гидромонитором, =0,88; 1 - коэффициент полезного водопотребления, 1 =0,68; Т - время, затрачиваемое на один проход рабочего органа агрегата по лаве, с. Расчетная глубина разрушения равна плечу обрушения h р a 0,9hщ , м (51) где а - плечо обрушения, м; h р - глубина разрушения угольного массива струей воды, м. Зависимость для расчета глубины разрушения угольного массива 0 ,175 l н d т P m Р ср hщ 3,4 Д щ lД т сжV n имеет вид: где Дщ ,м (52) - высота щели, образованная в угольном массиве тонкой струей, м; l н - длина начального участка тонкой струи, м; d - диаметр тонкоструйной насадки, м; Pm - осевое динамическое давление тонкой струи в месте ее контакта с забоем, МПа; Рср - среднее динамическое давление тонкой струи в месте ее контакта с забоем, МПа; l - длина струи, Дт м; - диаметр тонкой струи в месте ее контакта с забоем,м; V n скорость перемещения органов разрушения выемочной машины по забою, м/с. 111 Высота врубовой щели, образованной в угольном массиве тонкой Дщ 1,2 0.175 l н d P m Р ср 1 2m 3.4 т lД сжV n струе определяется из выражен ,м где m - тангенс утла наклона стенок щели, m=0,14 [8]. Длина начального участка тонкой струи находится по формуле l н = 90d , м (53) (54) Поскольку длина струи l не превышает l н , то осевое динамическое давление ее на этом расстоянии равно начальному, т. е. Pm = Po , МПа , (55) В пределах длины начального участка среднее динамическое давление 0 ,12 d Рср 1,28 Ро l , МПа тонкой струи определяется по формуле (56) Диаметр тонкой струи в месте ее контакта с забоем определяется по выражению где Д d К о 0. 5 Ро Р ср 0, 25 ,м (57) К о - коэффициент распада струи. 0, 7 d 3.7 Ко= l , (58) Зависимость (50) предложена С.С.Шавловским для расчета производительности гидравлической выемочной машины при разрушении угольного массива тонкими параллельными струями, воздействующими на него перпендикулярно или под некоторым углом. Тонкоструйный подвижный орган разрушения при исследованиях на пласте "Спутник" работал в режиме перекрещивающихся струй, поэтому формулу (50) необходимо дополнить коэффициентами, полученными на основе экспериментальных данных по разрушению угольного массива тонкими перекрещивающимися струями. Экспериментально установлено, что режим перекрещивающихся струй при диаметре насадок 0,006 м, расстоянии между осями струй 0,30 м и углах воздействия струй в горизонтальной и вертикальной плоскостямх 90 и 45° по сравнению с разрушением параллельными струями характеризуется: - одновременным пульсационным воздействием перекрещивающихся струй, способствующими расшатыванию кусков угля, заключенных между струями; - усилением эффекта гидравлического клина; 112 - фактическим отсутствием затопления тонких перекрещивающихся струй за счет выноса за пределы зоны разрушения вырезанных кусков угля; -увеличением производительности и снижением энергоемкости выемки угля. Кроме того, использование в тонкоструйном органе разрушения тонких перекрещивающихся струй по сравнению с параллельными струями обеспечивает ликвидацию межщелевых целиков и не требует дополнительных устройств для их удаления, что увеличивает надежность органа разрушения и не требует дополнительных затрат времени на повторные проходы струй по забою, которые приводят к снижению производительности органа разрушения; обеспечивает удовлетворительную подготовку кровли и почвы пласта под механизированную крепь. Поэтому формула для определения производительности тонкоструйного подвижного органа разрушения принимает вид П 60 К пlm K h hp Т , т/мин (59) где К п - коэффициент, учитывающий увеличение производительности органа разрушения за счет применения перекрещивающихся струй; Kh- коэффициент, учитывающий увеличение глубины разрушения. Значение коэффициента К п определяется из выражения Кп К пар К пер , (60) де К пар - расчетная производительность выемки органом разрушения, работающим в режиме параллельных струй, т/мин, определяемая по табл.2; К пер - экспериментально установленная производительность выемки органом разрушения, работающего в режиме перекрещивающихся струй, т/мин. По зависимостям (51), (52), (53) и (50) произведен расчет параметров разрушения угля и производительности выемки тонкоструйным органом разрушения в режиме параллельных струй ( К пар ) при углах воздействия струй до 60° и 30° и при изменении скорости перемещения органа разрушения по забою от 0,1 до 0,5 м/с с интервалом 0,1 м/с, а результаты сведены в табл.2. Коэффициент, учитывающий увеличение глубины разрушения, определялся из выражения э hр Kh hp , (61) 113 э где hр - экспериментально установленная глубина разрушения угольного массива; h p - глубина разрушения, вычисленная по (51) и представленная в табл.2. Таблица 2. Параметры разрушения и расчетная производительность, тонкоструйного подвижного органа разрушения, работающего в режиме параллельных струй. г , град V n , м/с 90 60 30 Д щ, м h, м hp , м П пар , т/мин 0,1 0,048 0,021 0,019 2,38 0,2 0,3 0,4 0,5 0,1 0,036 0,031 0,029 0,028 0,048 0,014 0,011 0,010 0,093 0,021 0,013 0,010 0,009 0,008 0,019 3,17 3,89 4,53 5,29 2,06 0,2 0,036 0,014 0,011 2,74 0,3 0,031 0,011 0,089 3,36 0,4 0,5 0,1 0,2 0,3 0,4 0,5 0,029 0,028 0,048 0,036 0,031 0,029 0,028 0,010 0,093 0,021 0,014 0,011 0,010 0,093 0,078 0,073 0,094 0,063 0,057 0,05 0,046 3,93 4,59 1,19 1,59 2,15 2,52 2,93 Ро 11= МПа, d =0,006 м, l =0,16; МПа; l н =0,54 м; Д=7,3 МПа; сж =12 о =0,2 см/МПа·с; =1,3 т/м3э Подставив в зависимость (1), значения производительности, вычисленные по формулам (17),(23),(32),(49),(50) получим производительность гидрав-лического агрегата с одноструйнымм подвижным органом разрушения, работающим в режиме сопряжениях воронок, врубообразования и обрушения, двух- и трехструнным, работающими соответственно в режиме двух- и трехструнного разрушения, а также тонкоструйным, работающим в режиме перекрещивающихся струй. Определив суточную нагрузку на агрегатный забой, необходимо определить условия ее обеспечения при известной относительности 114 метанообильности лавы путем определения расчетного коэффициента 0,6VSd м К дг 1 дл К б j , дегазации по формуле (62) где V - регламентированная скорость воздушной струи, м/с, устанавливается на основании [11]; S - площадь поперечного сечения лавы, свободная для прохода струи воздуха, м2, определяется согласно [12]; d м - допустимая концентрация метана в исходящей струе воздуха, %, регламентируется [11]; дл - относительная метанообильность лавы, м3/т; j Кб - коэффициент структуры газового баланса; - производительность различных струйных подвижных органов разрушения, т/мин. Если полученный коэффициент дегазации превышает максимально допустимый (62) для данных условий, то необходимо уменьшить интенсивность выемки до обеспечения равенства между ними. Разработка экономико-математической модели выемочного участка с применением гидравлического агрегата. Для определения оптимальных параметров технологии очистной выемки угля с применением гидравлического агрегата строится экономико-математическая модель выемочного участка. В качестве оптимизируемых технологических параметров техникоэкономической модели принимаются длина очистного забоя и длина выемочного столба. В процессе оптимизации переменных экономикоматематической модели определяется нагрузка на очистной забой, оборудованный гидравлическим агрегатом с различными струйными подвижными органами разрушения. Под оптимальными параметрами технологии понимаются такие параметры, при которых обеспечивается минимум приведенных затрат при расчетной суточной нагрузке на очистной забой в конкретных горногеологических условиях. Экономико-математическая модель имеет С Е н К f l л , L , y min следующую структуру С Ен К К дег f l л , y ≤ К дег доп 10 ≤ l л ≤ 200 200 ≤ L ≤ 2000 y - приведенные затраты, руб/т; - вариант , горногеологичес-ких условий; l л L - оптимизируемые технологические параметры: длина лавы и выемочного столба; К дег , К дег - расчетный и допустимый коэффициенты дегазации угольного пласта. 115 В модели учитываются эксплуатационные затраты на очистные работы, проведение и поддержание подготовительных выработок и капитальные - на оборудование агрегатно-гидравлического забоя и отдельные статьи расходов, связанные с применением гидравлического агрегата. Алгоритм экономико-математической модели представлен на формирование природных, гидравлических, технических и технологических факторов (блок I); - определение производительности различных струйных подвижных органов разрушения (блок 4); - определение суточной нагрузки на очистной забой, оборудованный гидравлическим агрегатом с различными струйными подвижными органами разрушения (блок 5); - ограничение суточной нагрузки на очистной забой по газовому фактору (блоки 6,7,8); - определение приведенных затрат и выбор оптимальной длины лавы и выемочного столба (блоки 9,10,12,13); - корректировка длины лавы и выемочного столба (блоки 2,3, 15,16,17,18); - вывод на печать промежуточных и оптимизируемых параметров (блоки 11,14,19). Для реализации экономико-математической модели необходимо произвести уточнение и корректировку стоимостных показателей приведенных затрат. Корректировка и уточнение ранее разработанных стоимостных показателей по элементам в виде функциональных зависимостей от оптимизируемых переменных экономико-математической модели производится на основе существующих методик [4,12,13,14]. Приведенные затраты на заработную плату рабочих и ИТР определяются по выражению (авпсм а1 в1 псм а2 в2) К 1 а3 в3 К 2l С зп Асут l 6 , руб/т, (64) где смену; а а1 - сменная численность ГРОЗ и слесарей дежурных, чел.- а2 а3 - суточная численность слесарей ремонтных и ИТР, чел.-сутки; псм - количество рабочих смен по добыче угля; в , в1, в2 - средняя тарифная ставка соответственно ГРОЗ, слесарей дежурных, слесарей ремонтных, руб/см; в3 - среднесуточная заработная плата ИТР, руб; К 1 , К 2 - расчетные коэффициенты доплат для расчета полной заработной платы рабочих и ИТР. 116 Рис. 1. Блок-схема экономико-математической модели. С зп 309,34l Асут l 6 , руб/т (65) Приведенные затраты на амортизационные отчисления на оборудование в пределах очистного забоя определяются по зависимости 3,28l Сам Асут l 6 N а lК ап К п N1 K1 N 2 K 2 , руб/т (66) где N а , N 1 , N 2 - коэффициенты годовой нормы амортизации на восстановление и ремонт секций механизированной крепи, струйного подвижного органа разрушения и гидравлического передвижчика; К ап , К 1, K 2 - стоимость единицы оборудования соответственно секций механизированной крепи, подвижного струйного органа разрушения, гидравлического передвижчика. 2 2,36l 38.52l С ам Асут l 6 , руб/т (67) Приведенные затраты на электроэнергию определяются по формуле С эл l n N iЦ i n К мв К зд tnсм Ц 2 N ij N 2ТЦ 2 i 1 cos j 1 Асут l 6 , руб/т (68) 117 n где N i 1 - суммарная мощность электродвигателей агрегата, кВт; Ц i - плата за I кВт установленной мощности в сутки, руб; cos - коэффициент мощности установленного оборудования; К мв - коэффициент машинного времени струйного подвижного органа разрушения; К зд - коэффициент загрузки электродвигателей; t- продолжительность рабочей смены, ч; Ц 2 - цена I кВт потребляемой электроэнергии, руб; n N ij j 1 - суммарная мощность гидравлического агрегата без насосной станции, кВт; электродвигателей N2 - мощность электродвигателей насосной станции, кВт; Тпериод времени, ч. 6,134l С эл Асут l 6 , руб/т (69) Приведенные затраты на проведение подготовительных выработок определяются по зависимости 2L 25 в С пров Lmc l 6ш lв у 2 Lmcl 6 , руб/т (70) , где в ш в у - стоимость проведения I м вентиляционного (аккумулирующего) штрека и вентиляционного уклона, руб; L – длина выемочного столба, м. Затраты на проведение монтажной и демонтажной камеры находятся по уравнению где lК С мдк Lmcмкl 6 lК дк Lmcl 6 , руб/т (72) К мк , К дк - стоимость проведения 1 м монтажной и демонтажной 137,9 l С мдк 1,235 Lm l 6 , руб/т (73) камеры Затраты на монтаж и демонтаж гидравлического агрегата опре lК мд К пос деляются по следующей зависимости С мда Lmc l 6 , руб/т (74) К мд - переменная часть затрат на монтаж и демонтаж агрегата на I м длины лавы, руб; К пос - постоянная часть затрат на монтаж и демонтаж где агрегата на всю длину очистного забоя, руб. 118 С мда 98,0l 1051 , руб/т 1,235 Lm l 6 Затраты на проветривание очистного забоя зависимости 4.28lS n Тв п С пр Асут l 6 , руб/т (75) определяются по (76) где S n - площадь сечения призабойного пространства для прохода вентиляционной струи в агрегатном забое, м2. S n = 2,25 – 1,3, м3 (77) Т - период времени, ч; вп - стоимость подачи 1000 м3 воздуха до забоя, руб. С пр 16,435l 2,25m 1,3 Асут l 6 , руб/т (78) Затраты на поддержание горных выработок находятся по формуле 2 2 Llвш l в у С под 610 Асут l 6 , руб/т (79) где вш - стоимость поддержания I м аккумулирующего или вентиляционного штреков в год, руб; ву - стоимость поддержания I м вентиляционного С под l 17,78 L 10.03l 610 l 6 , руб/т уклона в год, руб (80) Приведенные затраты на текущий ремонт гидравлического агрегата определяются по формуле 3,28Кl К п lв р С рем Асут l 6 , руб/т (81) где К - стоимость гидравлического агрегата, зависящая от длины К п - стоимость агрегата, не зависящая от длины тыс.руб; в р - коэффициент, учитывающий затраты на очистного забоя, тыс.руб; очистного забоя, текущий ремонт. С рем 0,328l 2l 33,6 Асут l 6 , руб/т (82) Затраты на износ труб высоконапорного и пожарного става, желобов, высоконапорных рукавов и шлангов, кабельной продукции и затраты на присадку при приготовлении эмульсии определяются по выражению С изн 2 Lв тр l Ртр Асут l 6 119 Lв ж l l 6 +Р А ж сут 2а р в оп l 305 Асут l 2 6 L l lв Р А l 6 , руб/т к к сут (83) втр , вж , воп , вк , вэ - стоимость соответственно I м где высоконапорного става, I пог.м желоба, I м оплетки высоконапорного рукава и шланга, I м кабельной продукции, I кг присадки, руб; Ртр , Рж , Рк - срок службы соответственно высоконапорного става, а р - расход высоконапорных рукавов в год на I м оплетки длины лавы, м; ап - расход присадки на I т угля при желоба, кабельной продукции , сут; приготовлении эмульсии, кг. С изн 2 3,24 L l 474,2 Асут l 6 36,9 l 457 ,2 Асут l 6 30,744 l 2 + 305 Асут l 6 L l 0.6(0.00167 0.0041 l 6 + 305 А l 6 + , руб/т 3,69l сут (84) Суммарные приведенные затраты по очистному забою определяются [874.8 l 12.6m 0.306 Асут l m 2.45 С прив по формуле Асут lml 6 45.04Ll 1.14 L 116 .7l ] 80.1 Асут 174,43l 203l 618 + Асут lml 6 + , (85) Удельные капитальные затраты по очистному забою определяются по зависимости К 1 1000 в 305 Асут К апl К п lК мдк К пос 2L 25lК мк lК дк руб/т (86) - коэффициент, учитывающий затраты на текущий ремонт. К 57,2 L 452l 5841 305 Асут , руб/т (87) Экономико-математическая модель приведенных затрат по выемочному участку с применением гидравлического агрегата в зависимости от оптимизируемых параметров: длины лавы и выемочного столба имеет следующий вид: где в С Ен К Lm1022 .7l 103 .74 l 11.03m 0.306 Асут l m 2.45 305 Асут Llml 6 45.04Ll 1.14 L 116.7l 80.1 Асут 174,43 763,98 1398 305 Асут Llml 6 , руб/т (88) Составной частью экономико-математической модели является суточная нагрузка на очистной забой, оборудованный гидравлическим агрегатом с различными струйными органами разрушения, определение + 120 которой производится по формуле (1) с учетом (17),(23),(32),(49),(50). Для определения оптимальных параметров технологии очистной выемки угля гидравлическим агрегатом при установленной суточной нагрузке необходимо взять частные производные по " l " и "L " и приравнять их к нулю. В результате получим два уравнения с двумя неизвестными, решение которых позволяет найти оптимальные значения оптимизируемых параметров. Таблица 3. Значения оптимизируемых параметров технологии очистной выемки угля при применении гидравлических агрегатов с различными струйными подвиж-ными органами разрушения применительно к условиям пласта "Спутник" шахты "Инская" ПО "Гидроуголь". Вид струйного подвижного органа разрушения Двухструйный Тонкоструйный Режим работы органа разрушения Двухструйного разрушения Перекрещивающихся струй Значения оптимизируемых параметров Длина лавы, м Длина выемочного столба, м 58,5-61,5 732-768 67,5-70,5 751-787 ВЫВОДЫ. 1. Разработана методика моделирования параметров технологии очистной выемки угля с применением гидравлического агрегата. 2. Разработана методика определения суточной нагрузки на очистной забой, оборудованный гидравлическим агрегатом с различными подвижными органам разрушения: одноструиными, работающими в режимах сопряженных воронок, врубообразоваиия и обрушения, двухструнными, трехструнными, работающими соответственно в режиме двух- и трехструйного разрушения, и тонкоструйными, работающими в режиме перекрещивающихся струй, предусматривающая использование экспериментальных данных, полученных при исследованиях агрегатногидравлической технологии. 3. Разработан алгоритм экономико-математической модели выемочного участка, оборудованного гидравлическим агрегатом. 4. Произведена корректировка и уточнение ранее разработанных стоимо-стных показателей приведенных и удельных капитальных затрат по очистному забою, оборудованному гидравлическим агрегатом для условий гидрошахт Кузбасса. 5. Полученные в ходе реализации экономико-математической модели результаты позволили установить оптимальные параметры технологии очистной выемки угля гидравлическим агрегатом с двухструйным и тонкоструйным подвижными органами разрушения, а именно, длину лавы и выемочного столба, которые находятся в диапазоне соответственно 58,561,5 м, 732-768 м и 67,5-70,5 м, 751-787 м. 121 Литература. 1. Игнатьев А.Д., Ееляев B.C., Карденков А.А. и др. Струговая выемка угля. – М.: Недра, 1978. – 237 с. 2. Куприн А.П. Безнапорный гидротранспорт. – М.: Недра, 1964. – 159 с. 3. Длин A.M. Математическая статистика в технике. – М.: Советская наука, 1951. – 291 с. 4. Рыжов П.А. Математическая статистика в горном деле. – М.: Высшая школа, 1973. – 287 с. 5. Кретов А.П. Обоснование параметров технологии агрегатной выемки угля на гидравлической основе. - Дис. ... канд. техн. наук. – М.: МГИ, 1985. – 187 с. (ДСП). 6. Основные направления экономического и социального развития СССР на 1986-1990 годы и на период до 2000 года. – М.: Политиздат, 1986. – 41с. 7. Мельник В.В. Технология разрушения угольного массива тонкоструйным подвижным органом разрушения в агрегатногидравлическом забое. - В сб.: Вскрытие и отработка шахтного поля блокстволами, обеспечивающими резкое снижение объемов горных работ. – М.: ЖМ, 1987. – С. 86-89. 8. Куклин И.С, Штукатуров К.М. Влияние начального диаметра и напора струи на ее качество //Труды ИГД УФ АН СССР, вып. 3. – Свердловск, 1962. – С. 83-86. 9. Мельник В.В. Результаты испытаний агрегатно-гидравлической технологии выемки угля на шахте "Инская" ПО "Гидроуголь" / Сб.: Технология подготовки шахтных полей с добычей угля и метана. – 1987. – С.72-75. 10. Бурчаков А.С, Малкин А.С, Устинов М.И. Проектирование шахт. – М.: Недра, 1985. – 398 с. 11. Сапицкий К.Ф., Дорохов Д.В., Сивохин В.И., Подтыыкалов А.С., Костюк И.С. Задачник по подземной разработке угольных месторождений. – М.: Недра, 1981. – 311 с. 12. Методические документы по определению нагрузок на очистные забои угольных шахт. – М.: ИГД им.А.А.Скочинского, 1980. – 140 с. 13. Прогрессивные технологические схемы разработки пластов на угольных шахтах: Поясн. записка. – М.: ИГД им. А.А.Скочинского. – 1979. – 246 с. 14. Мельник В.В. Технология разрушения угольного пласта двухструнным органом разрушения при агрегатной выемке. / Сб.: Малооперационная технология разработки угольных месторождений с применением комплексов, агрегатов и автоматических манипуляторов. – М.: МП, 1987. – С.36-38. 122 Аннотация. В статье обоснована методика определения суточной нагрузки на очистной забой, оборудованный гидравлическим агрегатом с различными струйными подвижными органами разрушения. Разработан алгоритм экономико-математической модели выемочного участка, оборудованного гидравлическим агрегатом. Произведена корректировка и уточнение ранее разработанных стоимостных показателей приведенных и удельных капитальных затрат по очистному забою, оборудованному гидравлическим агрегатом для условий гидрошахт Кузбасса. In article the technique of definition of daily load of the clearing face equipped with the hydraulic unit with various jet mobile bodies of destruction is proved. The algorithm of economic-mathematical model of the vykemochny site equipped with the hydraulic unit is developed. Adjustment and specification of earlier razrabotankny cost indexes of the given and specific capital is made expenses on the clearing face equipped with hydraulic agrekgaty for conditions of hydromines of Kuzbass. Ключевые слова. гидромонитор, очистной забой, агрегат, гидрошахта hydro monitor, clearing face, unit, hydromine 123