Статьи конференции HEMs-2010. Часть 3.

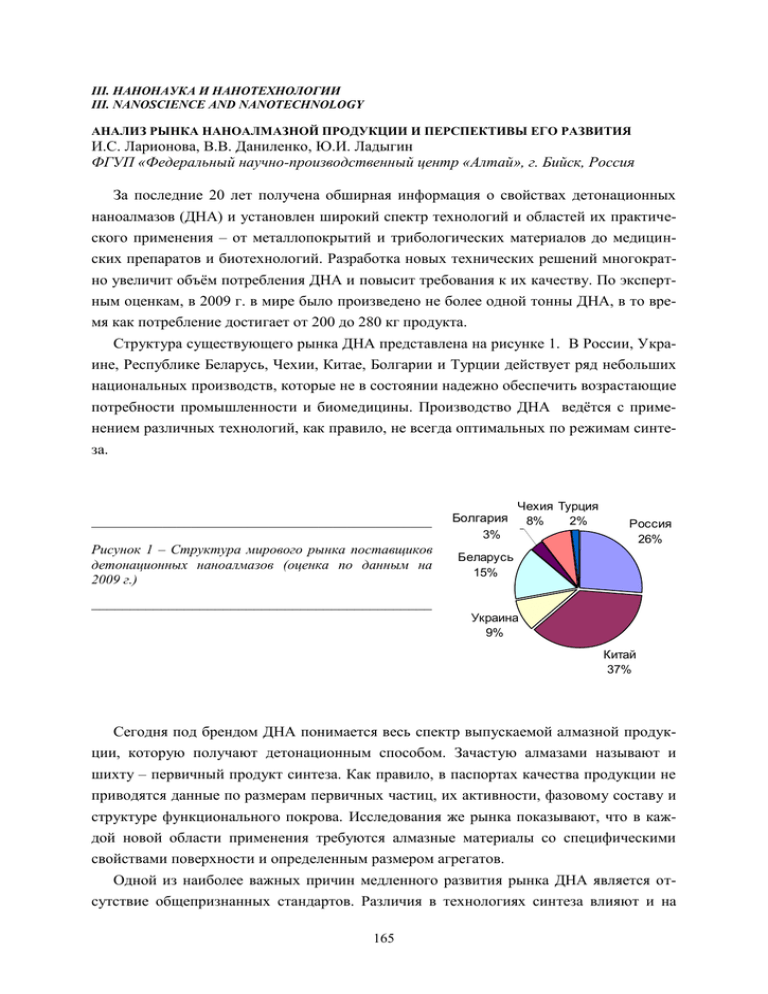

реклама