Лекция № 9 Семь основных инструментов контроля качества (продолжение)

реклама

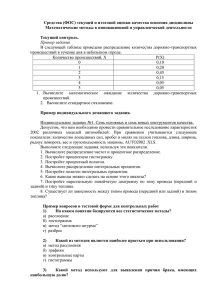

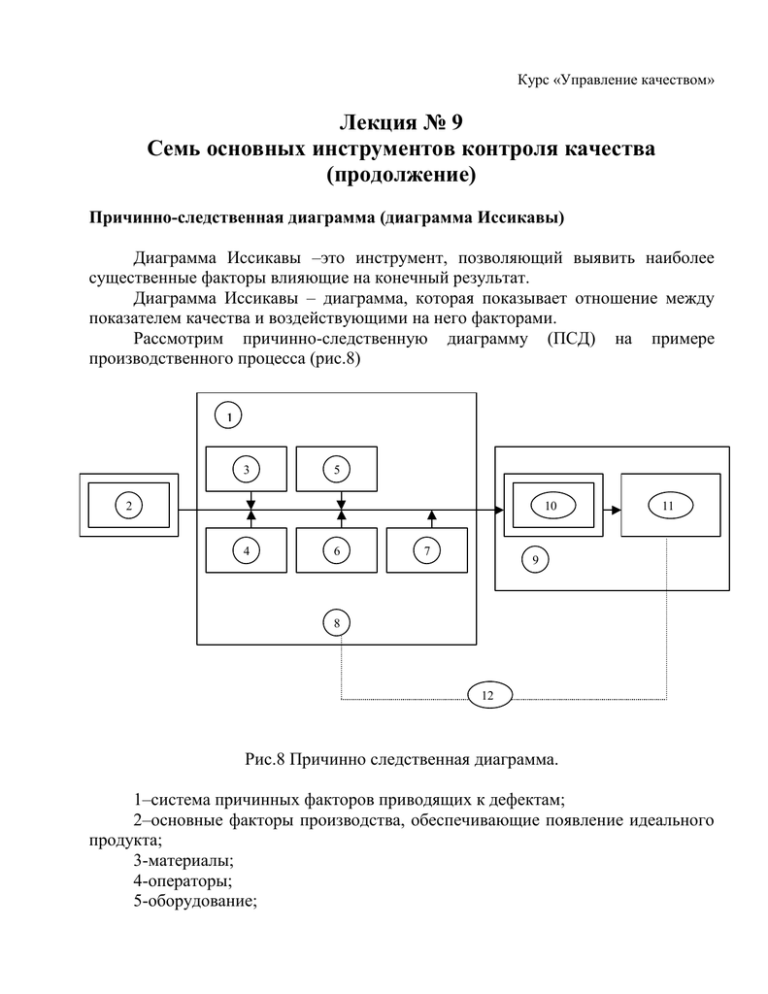

Курс «Управление качеством» Лекция № 9 Семь основных инструментов контроля качества (продолжение) Причинно-следственная диаграмма (диаграмма Иссикавы) Диаграмма Иссикавы –это инструмент, позволяющий выявить наиболее существенные факторы влияющие на конечный результат. Диаграмма Иссикавы – диаграмма, которая показывает отношение между показателем качества и воздействующими на него факторами. Рассмотрим причинно-следственную диаграмму (ПСД) на примере производственного процесса (рис.8) 1 3 5 2 10 4 6 7 11 9 8 12 Рис.8 Причинно следственная диаграмма. 1–система причинных факторов приводящих к дефектам; 2–основные факторы производства, обеспечивающие появление идеального продукта; 3-материалы; 4-операторы; 5-оборудование; 6-методы операций; 7-измерения; 8-процесс управления качеством; 9-следствие –появление реального продукта; 10-параметры качества продукции; 11-показатели качества. Недостатком диаграммы, представленной на рис.8, является отсутствие градации имеющихся факторов на параметры качества. Этих недостатков лишена причинно-следственная диаграмма, представленная на рис.9. На этом виде диаграммы возможно ранжирование факторов по величине вклада в дефект. A A1 B2 B A2 C C2 C1 B1 D D2 D1 2 E1 F1 E 1 E2 G1 F F2 G G2 Рис.9 Причинно-следственная диаграмма с ранжированием причин по величине вклада (« рыбная кость »). 1-система причинных факторов; 2-система показателей качества; A,B,C,D,E,F,G –причины 0-го уровня; А 1` ,В 1 ,…,G 1 –причины 1-го уровня; А 2 ,В 2 ,…,G 2 –причины 2-го уровня. Отметим, чтобы причины 1-го уровня А 1` ,В 1 ,…,G 1 для А,В,…,G являются следствием для причин А 2 ,В 2 ,…,G 2 и т.д. Это позволяет весь процесс управления качеством разделить на все возможные составляющие и потому полностью выполнить анализ. Контрольные карты Контрольные карты –это инструмент, позволяющий отслеживать ход протекания процесса и воздействовать на него (с помощью соответствующей отрицательной обратной связи), предупреждая его отклонения от предъявляемых к процессу требовании. Все рассмотренные ранее методы позволяют зафиксировать состояние процесса в определенный момент времени. Контрольные карты позволяют отслеживать состояние процесса во времени, что позволяет влиять на него. Распределение выборочных данных t t x-карта R-карта Рис.10 Примеры контрольных карт t Типичные примеры контрольных карт приведены на рис.10. Всякая контрольная карта обычно состоит из 3-х линий. Центральная линия отображает требуемое значение контролируемого параметра. На ней откладывают время выборки, а на оси ординат откладывают значение контролируемого параметра. Две другие линии: 1)верхний контрольный предел (К B или UCL-UPPER CONTROL LEVEL); 2)нижний контрольный предел (К н или KCL-LOWER CONTROL LEVEL), представляют максимаально допустимые пределы изменения контролируемых параметров. Процесс считается контролируемым, если систематические составляющие его погрешности регулярно выявляются и устраняются, а остаются только случайные составляющие погрешностей. Типы контрольных карт: 1. средних арифметических и размахов ( x -R); 2. медиан и размахов (Ме-R); 3. индивидуальных значений (х); 4. доли дефектной продукции (р); 5. числа дефектных единиц продукции (pn); 6. числа дефектов (с); 7. числа дефектов на единицу продукции (u). Выбор того или иного типа контрольных карт можно осуществить в соответствии со схемой, приведенной на рис.11. Все типы контрольных карт можно разделить на два типа: 1. для контроля параметров качества, представляющих дискретные случайные величины (годен –не годен ), их называют данными качественного признака; 2. для контроля параметров качества, представляющих непрерывные случайные величины (значения размеров, массы, электрических и механических параметров и д.р.), их называют данными количественного признака. Примеры нарушения технологического процесса, отраженные контрольными картами, представлены на рис.12 ( а),б) –систематические отклонения выше и ниже среднего уровня; в) - систематические отклонения разброса). Контрольные карты Качественные Число дефектов данные в выборке n-const с-карта u-карта Количественные данные Число дефектных изделий n= var n-большое u-карта n-const p-или np-карта n-малое x-карта x -s-карта n= var p-карта Рис.11 Схема выбора типа контрольной суммы А) Б) В) Рис.12 Примеры нарушения технологического процесса Контрольные карты оформляются в соответствии с выражениями: 1. доли дефектных изделий –р-карта pi np n * 100% ,где n p -колличество дефектных изделий; 2. доли дефектов –с-карта ci nc * 100% ,где n c -число дефектов в i-ой выборке; n n=1 x r -карта n –общее колличество проверенных изделий в выборке. 3. значение для средней линии р-карты k p p i 1 k i , где к-число выборок, k 10 ; 4. границы регулирования k B p 3 p ; k B p 3 p ; p p (1 p ) . n При составлении р-карты ординатами служат доли бракованных изделий р, а абсциссами –текущие номера контролируемых партий или выборок. Аналогично, используя выражение для с i строят с-карту. Целью использования контрольных карт является: А. Держать под контролем значение определенного параметра; Б. Проверять стабильность процессов; В. Своевременно принимать корректирующие меры; Г. проверять эффективность принятых мер.