- do.ektu.kz

advertisement

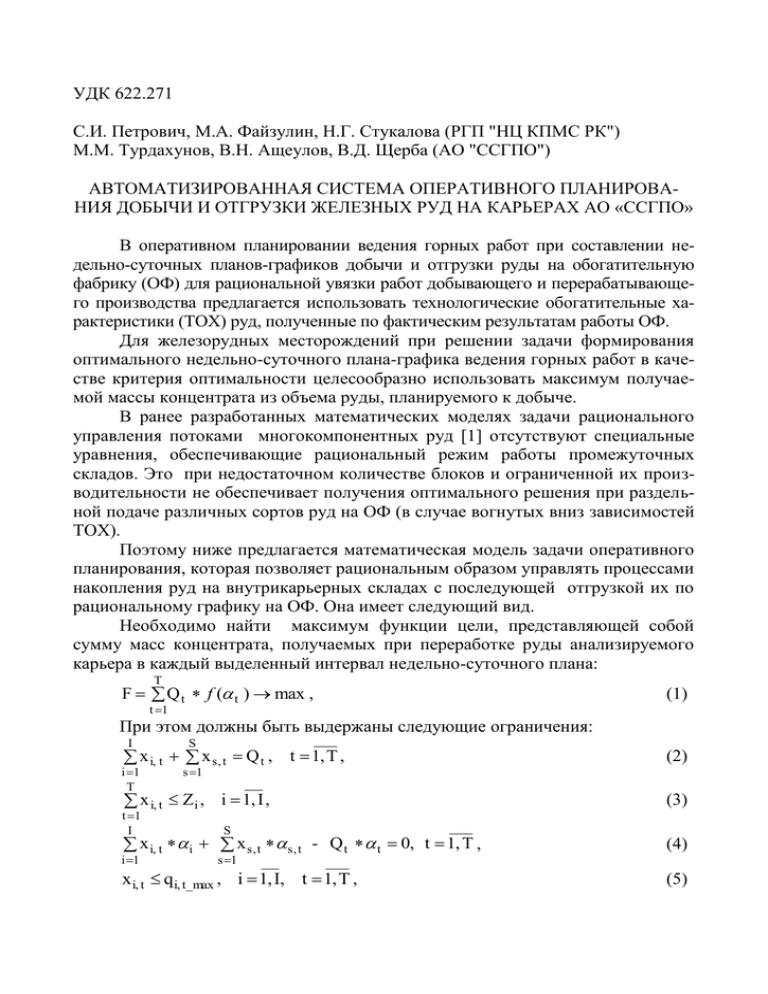

УДК 622.271 С.И. Петрович, М.А. Файзулин, Н.Г. Стукалова (РГП "НЦ КПМС РК") М.М. Турдахунов, В.Н. Ащеулов, В.Д. Щерба (АО "ССГПО") АВТОМАТИЗИРОВАННАЯ СИСТЕМА ОПЕРАТИВНОГО ПЛАНИРОВАНИЯ ДОБЫЧИ И ОТГРУЗКИ ЖЕЛЕЗНЫХ РУД НА КАРЬЕРАХ АО «ССГПО» В оперативном планировании ведения горных работ при составлении недельно-суточных планов-графиков добычи и отгрузки руды на обогатительную фабрику (ОФ) для рациональной увязки работ добывающего и перерабатывающего производства предлагается использовать технологические обогатительные характеристики (ТОХ) руд, полученные по фактическим результатам работы ОФ. Для железорудных месторождений при решении задачи формирования оптимального недельно-суточного плана-графика ведения горных работ в качестве критерия оптимальности целесообразно использовать максимум получаемой массы концентрата из объема руды, планируемого к добыче. В ранее разработанных математических моделях задачи рационального управления потоками многокомпонентных руд [1] отсутствуют специальные уравнения, обеспечивающие рациональный режим работы промежуточных складов. Это при недостаточном количестве блоков и ограниченной их производительности не обеспечивает получения оптимального решения при раздельной подаче различных сортов руд на ОФ (в случае вогнутых вниз зависимостей ТОХ). Поэтому ниже предлагается математическая модель задачи оперативного планирования, которая позволяет рациональным образом управлять процессами накопления руд на внутрикарьерных складах с последующей отгрузкой их по рациональному графику на ОФ. Она имеет следующий вид. Необходимо найти максимум функции цели, представляющей собой сумму масс концентрата, получаемых при переработке руды анализируемого карьера в каждый выделенный интервал недельно-суточного плана: T F Q t f ( t ) max , t 1 (1) При этом должны быть выдержаны следующие ограничения: I S i 1 T s 1 x i, t x s, t Q t , t 1, T , (2) x i, t Zi , i 1, I , (3) t 1 I S i 1 s 1 x i, t i x s, t s, t - Q t t 0, t 1, T , (4) x i, t q i, t_max , i 1, I, t 1, T , (5) T x i, t q i, max , i 1, I , (6) t 1 n 1, T, i, j I, j i , x j, t y n,i 0 x i, t x j, t θ max_i, j, n (7) t 1 n x i, t y n,i Z i H x s,t x h, t rs, t 1 rs,t -1 0 , h 1 t 1, T, s 1, S , (8) (9) rs,t 1 R s , t 2, T, s 1, S , где: T – общее количество временных отрезков, на которые технологически и организационно целесообразно разбить планируемый период; Q t – общая рудная масса, которая по плану должна быть отгружена для переработки на ОФ в t-й отрезок времени, тыс. т.; αt – средневзвешенное содержание железа в рудной массе, отправляемой на фабрику в t-ый отрезок времени, %.; f(αt) – функция, отображающая получаемую массу концентрата при переработке на ОФ 1000 тонн руды с данного карьера с содержанием в ней железа, равным αt, т/тыс.т; I – общее количество блоков в данном карьере, из которых возможна отправка рудной массы на ОФ, минуя промежуточные рудные склады; x i,t – масса руды, добываемая из i-го блока и отправляемая непосредственно на ОФ в t-й отрезок времени, тыс. т; S – общее количество промежуточных складов руды; xs,t – масса руды, отправляемая на ОФ с s-го промежуточного склада в t-й отрезок времени, тыс. т; Zi – суммарная масса руды, подготовленная к выемке в i-ом блоке на начало планового периода, тыс. т; i – содержание железа в руде i-го блока, %; s,t – содержание железа в рудной массе, отправляемой на ОФ с sго промежуточного рудного склада в в t-ый отрезок времени, % ; qi,t_max – максимально допустимая масса добываемой руды из i-го блока в t-й отрезок времени, установленная по технологическим или организационным условиям, тыс. т.; qi,max – максимально допустимая масса добываемой руды из i-го блока за весь планируемый период времени, тыс.т.; yn,i – дополнительно вводимая в модель переменная, отображающая остаток запасов в i-ом блоке после завершения некоторого n-го количества t-ых отрезков времени; j – индекс блока, в котором могут быть начаты работы после окончания работ в предшествующем iом блоке; θ max_i,j,n – максимальная суммарная масса добываемой руды из последовательно отрабатываемых i, j-х блоков в один и тот же t-й отрезок времени (в данном случае n = t), тыс. т; xh,t – масса руды, добываемая из h-го блока и отправляемая на s-ый рудный склад в t-й отрезок времени, тыс. т; Rs – емкость sого рудного склада, тыс. т; rs,t-1 – масса руды, оставшаяся в s-ом рудном складе на начало t-го отрезка времени, тыс. т; rs,t+1 – масса руды, остающаяся в s-ом рудном складе на конец t-го отрезка времени, тыс. т; H – общее количество блоков в данном карьере, из которых возможна отправка рудной массы на s-ый склад. Уравнением вида (2) формируется суммарный поток руды непосред- ственно с i-ых блоков и s-ых промежуточных складов на ОФ в каждый зафиксированный t-ый отрезок времени. Уравнением вида (3) ограничивается сумма добываемых в t-й отрезок времени рудных масс из каждого запланированного к отработке в данном плановом периоде i-го блока, которая не должна превышать подготовленных к выемке запасов руды в нем. С помощью балансовых уравнений вида (4) определяется средневзвешенное содержания железа в рудной массе, отправляемой на переработку на ОФ в t-ый отрезок времени. Неравенства вида (5) и (6) ограничивают максимальную массу добываемой руды в i-м блоке в каждый фиксированный отрезок времени и за весь планируемый период соответственно. Уравнениями вида (7) обеспечивается выполнение допустимого порядка отработки отдельных блоков. С помощью уравнения вида (8) соблюдается баланс рудных масс, проходящих через s-ый рудный склад в каждом t-ом отрезке времени. Уравнением вида (9) ограничивается остающаяся масса руды в каждом s-ом рудном складе в конце каждого t-го отрезка времени, которая не должна превышать его емкости. Приведенная математическая модель (1) - (9) представляет собой достаточно сложную задачу нелинейного математического программирования из-за появляющихся нелинейностей несепарабельного характера в функции цели (1) и ограничительных условиях (4). При реализации она разбивается на две последовательно решаемые задачи. В первой из них для каждого t-го интервала фиксируются исходные суммарные значения рудных масс, после чего отыскиваются методом сепарабельного программирования рациональные значения содержания железа в подаваемых на ОФ рудных массах, при которых обеспечивается получение максимального значения функции цели. Во второй задаче, фиксируя полученные на предшествующей итерации значения Qt и αt в качестве исходных, формулируется математическая модель в виде нелинейной задачи математического программирования, которая относительно переменных Qt и αt реализуется «методом аппроксимирующего программирования» [2]. Опробование разработанной математической модели и метода ее реализации на Соколовском карьере АО «ССГПО» в феврале 2006 г. позволило увеличить выход концентрата, получаемого из руды данного карьера, на 0,667 %. Литература 1. Petrovich S I, Faizulin M A, Stukalova N G. Control of Ore Flows at Opencast. Kalgoorlie: The Australasian Institute of Mining and Metallurgy, 2003. – Twelfth International Symposium on Mine Planning and Equipment Selection, 23 – 25 April 2003, Kalgoorlie, Western Australia. – P. 455-457. 2. Муртаф Б. Современное линейное программирование. Москва: Мир, 1984.