Билет 1 1. Элементарная ячейка кристаллической решетки и ее характеристики.

реклама

Билет 1

1. Элементарная ячейка кристаллической решетки и ее характеристики.

Полиморфизм, анизотропия, их использование в технике.

Кристаллическое тело характеризуется правильным расположением атомов в

пространстве. У аморфных веществ расположение атомов случайно. Кристаллические

вещества образуют кристаллическую решётку. 14 типов кристаллических решёток. Крист.

решётка характеризуется элементарной ячейкой. Эл. ячейка – кристаллич. решётка

наименьшего объёма, воспроизведение которой в пространстве множество раз создаёт

пространственную крист. решётку. Атомы в пространстве располагаются упорядоченно,

образуя кристаллическую решётку. Основные типы:

1. Простая кубическая решётка: в узлах кубика атомы касаются друг друга. Параметры:

Период решётки (расстояние между атомами a =d), d – диаметр атома. 1/8·8 =1 атом на

элемент, ячейку. Для химического соединения данный тип решётки.

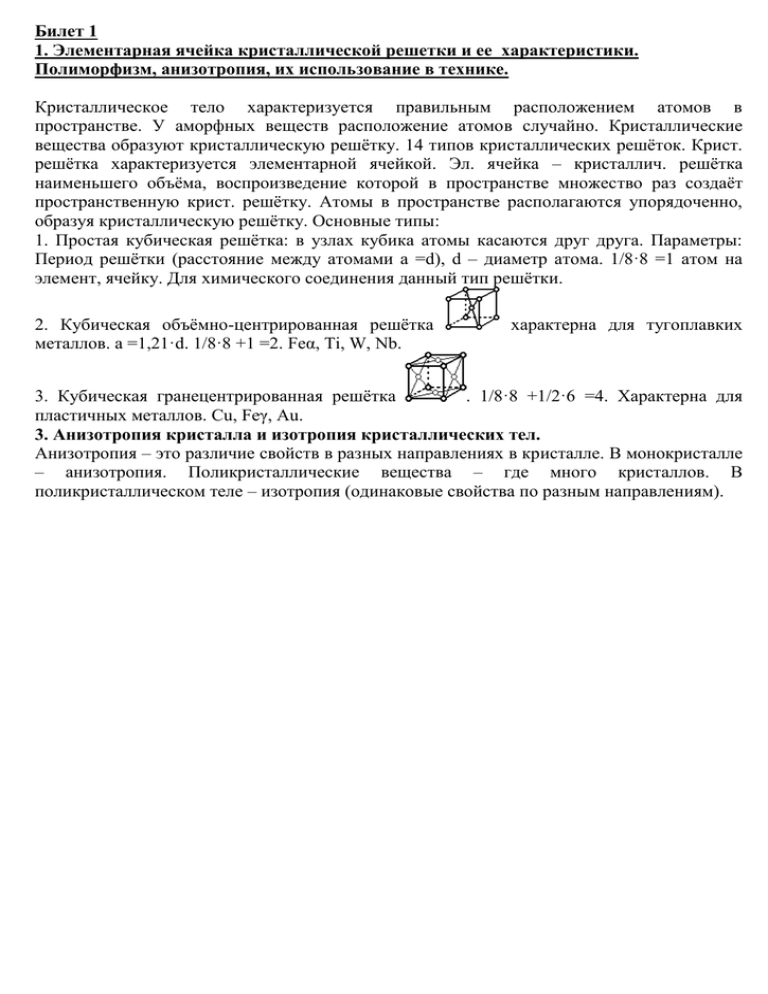

2. Кубическая объёмно-центрированная решётка

металлов. a =1,21·d. 1/8·8 +1 =2. Feα, Ti, W, Nb.

характерна для тугоплавких

3. Кубическая гранецентрированная решётка

. 1/8·8 +1/2·6 =4. Характерна для

пластичных металлов. Cu, Feγ, Au.

3. Анизотропия кристалла и изотропия кристаллических тел.

Анизотропия – это различие свойств в разных направлениях в кристалле. В монокристалле

– анизотропия. Поликристаллические вещества – где много кристаллов. В

поликристаллическом теле – изотропия (одинаковые свойства по разным направлениям).

2. Конструкционные

стали повышенной прочности: легированные

стали.

Принципы легирования, маркировка.

Термическая обработка, свойства и

применение легированных сталей в зависимости от содержания углерода.

Легированной называется сталь, содержащая в своем составе один или несколько

специально введенных легирующих элементов в количестве, заметно изменяющем

свойства стали.

Принципы маркировки стали:

Марка легированной стали – буквенно-цифровой код ее химического состава.Каждый

элемент обозначается заглавной буквой русского алфавита:

а) по первой букве русского названия Н – Ni; В – W; Т – Ti; Х – Cr; М – Mo; Г – Mn; Д –

Cu; Ю – Al; А – N; Б – Nb;

б) по первой букве латинского названия С – Si;

в) просто условное обозначение Ф – V;

Cr 13%

Ni

8%

Марка легированной стали: 37

Х13 Г8

Н8

C 0,37%

Mn 8%

МФБ

Mo1,5% ; V1,5; Nb 1,5%

Если число соответствующее содержанию углерода двухзначное, то это содержание

углерода в сотых долях процента, если в единицах, то это содержание углерода в

десятых долях процента.

– низколегированные 0% л.э. 2,5%

– среднелегированные 2,5% л.э. 10%

– высоколегированные 10% л.э. 55%

Влияние некоторых основных легирующих элементов на свойства сталей.

1. Никель. Никель образует твердые растворы внутри легированных сталей, повышается

прочность стали, ее устойчивость к высоким температурам (никель – сильный

аустенизатор).

2. Хром. Если содержание в стали хрома больше 12%, то сталь – нержавеющая (при

условии растворения хрома в кристаллической решетке железа). Хром – сильно

карбидообразующий элемент. Из-за образования карбидов коррозионная стойкость

стали может уменьшаться. В стали 12Х18Н10Т предотвращено образование карбидов

хрома на зернах.

3. Вольфрам. Вольфрам повышает твердость и прочность стали. Сильно

карбидообразующий элемент. Карбиды вольфрама устойчивы и действуют при

температуре выше температуры применения. Вольфрам используют для изготовления

инструментальных сталей.

4. Ванадий. Ванадий повышает устойчивость к циклическим нагружениям и высоким

температурам.

5. Марганец. Марганец способствует повышению твердости и прочности, обеспечивает

высокую вязкость сталей.

6. Кремний. Кремний – ферритизатор – повышает устойчивость феррита при высоких

температурах, то есть такая сталь обладает хорошими электро-магнитными свойствами

(феррит – сильный ферромагнетик). Стали с высоким содержанием кремния

используются для изготовления сердечников для электроприборов.

Билет 2

1 Фазы сплавов: твердые растворы и промежуточные фазы. Влияние состава на

свойства твердых растворов. Промежуточные фазы постоянного и переменного

составов, их строение и свойства (фазы внедрения, карбиды, нитриды, электронные

соединения и т.д.).

1. Сплав – вещество, содержащее в своем составе два или более компонентов, по

крайней мере один из которых – металл.

Получают их с помощью спекания или сплавлением. Компонент – вещество, образующее

сплав.

Фаза – пространственно ограниченная и отличная от других часть системы, имеющая свою

кристаллическую решётку и свои свойства. Гомогенные вещества имеют одну фазу, а

гетерогенные – несколько фаз.

Структура – строение металла, в котором можно различать отдельные фазы, их форму,

размеры и взаимное расположение. Структура влияет на свойства.

Равновесное состояние – когда в сплаве все фазы, присущие этой системе оформлены. Это

состояние обеспечивается при медленном охлаждении, можно различать размеры и формы

фаз.

Неравновесное состояние – процесс образования и обособления фаз не закончился,

образуется при быстром охлаждении.

Компонент – химическое вещество, входящее в состав сплава.

В дальнейшем будем рассматривать двойные сплавы.

Различные типы кристаллических сплавов.

1. Твердые растворы – кристаллы, у которых один из компонентов образует

собственную кристаллическую решетку, а второй присутствует в виде отдельных атомов,

то есть собственной кристаллической решетки не имеет. Первый компонент называют

растворителем, а второй – растворенным компонентом.

Выделяют твердые растворы внедрения и твердые растворы замещения.

В твердых растворах внедрения – атомы растворенного вещества находятся в

межатомных промежутках растворителя.

Особенности:

– растворенные вещества должны иметь малый атомный радиус (обычно это

неметалл);

– ограниченная растворимость;

В твердых растворах замещения – атомы растворенного вещества замещают атомы

растворителя в узлах кристаллической решетки.

Особенности

– растворенное вещество такого же типа, как и растворитель (атомы близки по

размеру);

– часто имеют неограниченную растворимость;

2 Конструкционные стали нормальной прочности: углеродистые конструкционные

стали обыкновенного качества и качественные стали. Состав, маркировка,

упрочняющая обработка и применение.

1) Стали обыкновенного качества, содержание до 0.06% серы и до 0,07% фосфора.

Сталь обыкновенного качества подразделяется еще и по поставкам на 3 группы:

1. сталь группы А поставляется потребителям по механическим свойствам (такая сталь

может иметь повышенное содержание серы или фосфора);

2. сталь группы Б - по химическому составу;

3. сталь группы В - с гарантированными механическими свойствами и химическим

составом.

стали обыкновенного качества Сталь0 … Сталь3 … Сталь6, Ст.0 … Ст.3 (0,15-0,22% C)…

Ст.6, самые дешёвые, плавка идёт всего 30 мин, слитки крупные 10 т, поставляют эти

стали по механическим свойствам, не подвергаются термической обработке.

2) стали качественные: конструкционные, C меньше 0,7% Сталь 08, 10, …45 …60,

содержание C в стали в сотых долях % и инструментальные, C больше 0,7% У7…У13,

содержание C в десятых долях, разливаются в меньшие слитки, более дорогие, выше

качество, подвергаются упрочняющей термической обработке, поэтому в них важно знать

содержание C.

Билет 3

1. Точечные, линейные, поверхностные и объемные дефекты кристаллического

строения и их влияние на физико-механические характеристики твердых тел.

Механические свойства бездефектных кристаллов; нитевидные кристаллы.

Неоднородный химический состав и внешние условия вызывают дефекты

кристаллической решетки. Выделяют дефекты трех типов:

1) точечные (вакансии, внедренные атомы);

2) линейные (краевые и винтовые дислокации);

3) объемные (микропоры, трещины, газовые пузырьки).

Точечные дефекты:

Вакансия – отсутствие атома в узле кристаллической

решетки.

Внедренные атомы: а) чужеродный атом в узле кристаллической решетки; б) атом

вне узла, в межузельном пространстве.

Линейные дефекты:

Дислокации: краевые – оборванный край атомной

плоскости внутри кристаллической решетки; винтовые –

условная ось внутри кристалл, относительно которой

закручиваются

атомные

плоскости

в

процессе

кристаллизации.

Объемные дефекты:

Возникают из-за влияния внешних условий кристаллизации или под действием внешних

нагрузок. В результате несколько вакансий дают пору; несколько линейных дислокаций

– трещину.

Влияние дислокаций на процесс деформирования кристалла.

Наличие дислокаций значительно облегчают движение

атомных плоскостей друг относительно друга и способствует

уменьшению предела прочности. В результате

деформирования дислокации могут выходить за грани

кристалла. Под действием значительных усилий в кристалле

могут возникать новые дислокации, облегчающие деформирование кристалла (площадка

текучести). Дислокации переплетаются.

n – плотность дислокаций;

Если дислокаций нет, то требуется значительное усилие, чтобы деформировать

материал. Чем больше дислокаций, тем меньше усилие необходимое для деформации

образца. Начиная с некоторой концентрации дислокаций деформация затрудняется,

дислокации мешают движению друг друга. Возникает эффект упрочнения. Структура,

возникающая при большом количестве мешающих друг другу дислокаций.

Реальные кристаллы имеют много дефектов, от которых зависят свойства материала.

2. Способы повышения упругих характеристик конструкционных материалов. Стали

для пружин и рессор, их состав, марки, упрочняющая обработка.

Пружины, рессоры и другие упругие элементы являются важнейшими деталями

различных машин и механизмов. В работе они испытывают многократные переменные

нагрузки. Под действием нагрузки пружины и рессоры упруго деформируются, а после

прекращения действия нагрузки восстанавливают свою первоначальную форму и размеры.

Особенностью работы является то, что при значительных статических и ударных

нагрузках они должны испытывать только упругую деформацию, остаточная деформация

не допускается. Основные требования к пружинным сталям – обеспечение высоких

значений пределов упругости, текучести, выносливости, а также необходимой

пластичности и сопротивления хрупкому разрушению, стойкости к релаксации

напряжений.

Пружины работают в области упругих деформаций, когда между действующим

напряжением и деформацией наблюдается пропорциональность. При длительной работе

пропорциональность нарушается из-за перехода части энергии упругой деформации в

энергию пластической деформации. Напряжения при этом снижаются.

Самопроизвольное снижение напряжений при постоянной суммарной деформации

называется релаксацией напряжений.

Релаксация приводит к снижению упругости и надежности работы пружин.

Пружины изготавливаются из углеродистых (65, 70) и легированных (60С2, 50ХГС,

60С2ХФА, 55ХГР) конструкционных сталей.

Для упрочнения пружинных углеродистых сталей применяют холодную пластическую

деформацию посредством дробеструйной и гидроабразивной обработок, в процессе

которых в поверхностном слое деталей наводятся остаточные напряжения сжатия.

Повышенные значения предела упругости получают после закалки со средним

отпуском при температуре 400…480 oС.

Для сталей, используемых для пружин, необходимо обеспечить сквозную

прокаливаемость, чтобы получить структуру троостита по всему сечению.

Упругие и прочностные свойства пружинных сталей достигаются при изотермической

закалке.

Пружинные стали легируют элементами, которые повышают предел упругости –

кремнием, марганцем, хромом, вольфрамом, ванадием, бором.

В целях повышения усталостной прочности не допускается обезуглероживание при

нагреве под закалку и требуется высокое качество поверхности.

Пружины и другие элементы специального назначения изготавливают из

высокохромистых мартенситных (30Х13), мартенситно-стареющих (03Х12Н10Д2Т),

аустенитных нержавеющих (12Х18Н10Т), аустенито-мартенситных (09Х15Н8Ю),

быстрорежущих (Р18) и других сталей и сплавов.

Билет 4

1. Пластическая деформация и рекристаллизация металлов. Сдвиговодислокационный механизм пластической деформации. Изменение структуры и

свойств при холодной и горячей деформациях.

Пластической деформацией называется изменение формы и размеров тела под

действием напряжений. Пл деф исп также как способ упрочнения Ме и способ получения

опред структурного состояния. Различают объемную и поверхностную деф.

Пластичность – способность мат к пласт деф.

Мех-м пластич деф:

1) Диффузионный (при выс tº и выс напряж); 2)Сдвиговой ( t=0,3 - 0,4 tпл и выс напряж)

Сдвиг может быть: 1) скольжение; 2) двойникование; 3) межзеренное скольжение.

Основной способ реализации сдвига-скольжения, кот происходит путем перемещения

дислокаций – сдвигово-дислокационный мех-м: при каждом перемещении дислокации

на один шаг необходимо разорвать связь только между двумя рядами атомов, при

дальнейшем движении дислокация пройдет всю плоскость скольжения и выйдет на

поверхность зерна.

Пластич деф может быть: холодной ( t меньше 0,3 tпл), теплой (t=0,3 - 0,5 tпл), горячей (t

больше 0,5 tпл).

Изменение ст-ры и св-в при холодной пластич деф:

1) Анизотропия ф-мы зерна; изм ориентация зерен – они вытягиваются в напр нагрузки

2) увелич плотности дислокаций; увелич конц вакансий; внутри зерен обр-ся субзерно с

различной кристаллографич ориентировкой.

3) Упрочнение (наклеп), снижение пластичности, анизотропия св-в.

Изменение ст-ры и св-в при горячей обработке давлением:

1)При t больше t пр в сплаве также протекают процессы разупрочнения, что связано с

динамической полигонизацией и рекристаллизацией. Дин полиг сопровождается увелич

плотн дислокаций в субзернах, дин рекрист отличается тем, появившиеся рекрист-е зерна

из-за продолжающ-ся деформации наклепываются.

Рекристаллизация – процесс фовмир-я и роста новых недеф. зерен с пониженной

плотностью дислокаций, разделенных большеугловыми границами при нагреве

наклепанного металла до определенной температуры.

1 стадия – первичная рекристаллизация (обработки) заключается в образовании

центров кристаллизации и росте новых равновесных зерен с неискаженной

кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где

решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в

структуре не остается старых деформированных зерен.

2 стадия – собирательная рекристаллизация заключается в самопроизв росте одних

рекрист зерен за счет соседних путем перемещ большеугловых границ.

Вторичная рекристаллизация – аномальный рост отдельных зерен.

Температура начала рекристаллизации связана с температурой плавления

,

Вольфрам, молибден – самые тугоплавкие Me. Если чистый Me - a 0,2, механические

смеси - a 0,4, твёрдые растворы - a 0,6, химические соединения - a 0,8

Основными факторами, определяющими величину зерен металла при

рекристаллизации, являются температура, продолжительность выдержки при нагреве и

степень предварительной деформации

С повышением температуры происходит укрупнение зерен, с увеличением времени

выдержки зерна также укрупняются.

Билет 5

1. Диаграммы состояния двойных сплавов. Правило концентраций и отрезков.

Использование диаграмм состояния для определения свойств сплавов и возможных

видов их термической обработки.

Так как вид диаграммы, также как и свойства сплава, зависит от того, какие соединения

или какие фазы образовали компоненты сплава, то между ними должна существовать

определенная связь: правило Курнакова.

1. При образовании механических смесей свойства изменяются по линейному закону.

2. При образовании твердых растворов с неограниченной растворимостью свойства

сплавов изменяются по криволинейной зависимости,

3. При образовании твердых растворов с ограниченной растворимостью свойства в

интервале концентраций, отвечающих однофазным твердым растворам, изменяются по

криволинейному закону, а в двухфазной области – по линейному закону.

4. При образовании химических соединений концентрация химического соединения

отвечает максимуму на кривой. Эта точка перелома, соответствующая химическому

соединению, называется сингулярной точкой

2. Конструкционная прочность, ее характеристики. Способы повышения

конструкционной прочности; повышение металлургического качества, легирование,

термическая, термомеханическая и поверхностная обработка.

Конструкционная прочность – комплексная хар-ка, включающая сочетание критериев

прочности, жесткости, надежности и долговечности.

Характеристики прочности и жесткости:

1) Прочностные хар-ки: временное сопротивление

,предел текучести

, предел

выносливости -1)

2) Упругие хар-ки: модули упругости E и G

Надежность – свойство изделий, выполнять заданные функции, сохраняя

эксплуатационные показатели в заданных пределах в течение требуемого времени или

сопротивление материала хрупкому разрушению. Долговечность – способность детали

сохранять работоспособность до определенного состояния.

Характеристики надежности и долговечности:

1) Пластичность δ, ψ, ударная вязкость KCU, KCV, вязкость разрушения, порог

хладноломкости,

2) Циклическая долговечность, скорость изнашивания, ползучести, коррозии.

Способы повышения прочности:

1) Металлургические, 2) технологические, 3) Структурные

Металлургические – повышение чистоты Ме, удаление вредных примесей (S, P, газообр

эл-тов – O, H, N, оксидов, сульфидов) – переплав, рафинирование и др.

Легирование – карбидообр эл-ты (Ni, V, Mo, Cr) образуют карбиды при выплавке,

задерживают рост зерна при нагреве под закалку в аустените, влияют на мартенсит при

высоком отпуске: 1) Задерживают выделение цементита, 2) затрудняют распад мартенсита.

Некарбидообр эл-ты (Si, Ni, Mn, Al, Cu) замедляют диффузию.

Все лег эл-ты в феррите обазуют твердорастворное упрочнение по типу замещения, атомы

внедрения (C, O, H, N) скапливаются на дислокациях и блокируют их.

Закалка+старение – дисп частицы вторичной фазы создают сильное торможение

дислокаций. Дислокации, перемещаясь в пл-ти скольжения, должны перерезать либо

огибать частицы.

Поверхностное упрочнение – осн метод повышения тв-ти слоя и препятствующий

зарождению пов трещин. (ППД, цементация, нитроцемент, азотир, закалка ТВЧ).

ВТМО – стр-ра с выс пл-тью дислокаций и достаточно равномерным их распределением

вследствии сильного дробления на отдельные субзерна.

Билет 6

1. Диаграммы состояний двойных сплавов. Правила фаз, отрезков и концентраций.

Использование диаграмм состояния для определения свойств сплавов и

возможных видов термообработки.

Так как вид диаграммы, также как и свойства сплава, зависит от того, какие соединения

или какие фазы образовали компоненты сплава, то между ними должна существовать

определенная связь: правило Курнакова.

4. При образовании механических смесей свойства изменяются по линейному закону.

5. При образовании твердых растворов с неограниченной растворимостью свойства

сплавов изменяются по криволинейной зависимости,

6. При образовании твердых растворов с ограниченной растворимостью свойства в

интервале концентраций, отвечающих однофазным твердым растворам, изменяются по

криволинейному закону, а в двухфазной области – по линейному закону.

4. При образовании химических соединений концентрация химического соединения

отвечает максимуму на кривой. Эта точка перелома, соответствующая химическому

соединению, называется сингулярной точкой

2. Жаропрочность и способы ее повышения. Жаропрочные стали перлитного,

мартенситного и аустенитного классов. Сплавы на основе никеля.

Жаропрочность, жаропрочные стали и сплавы

Жаропрочность – это способность металла сопротивляться пластической деформации

и разрушению при высоких температурах.

Жаропрочные материалы используются для изготовления деталей, работающих при

высоких температурах, когда имеет место явление ползучести.

Критериями оценки жаропрочности являются кратковременная и длительная

прочности, ползучесть.

Кратковременная прочность определяется с помощью испытаний на растяжение

разрывных образцов. Образцы помещают в печь и испытывают при заданной температуре.

Обозначают кратковременную прочность =, например 300oС= 300МПа.

Прочность зависит от продолжительности испытаний.

Пределом длительной прочности называется максимальное напряжение

, которое

вызывает разрушение образца при заданной температуре за определенное время.

Например

= 200 МПа, верхний индекс означает температуру испытаний, а

нижний – заданную продолжительность испытания в часах. Для котельных установок

требуется невысокое значение прочности, но в течение нескольких лет.

Ползучесть – свойство металла медленно пластически деформироваться под действием

постоянной нагрузки при постоянной температуре.

При испытаниях образцы помещают в печь с заданной температурой и прикладывают

постоянную нагрузку. Измеряют деформацию индикаторами.

При обычной температуре и напряжениях выше предела упругости

ползучесть

не наблюдается, а при температуре выше 0,6Тпл, когда протекают процессы

разупрочнения, и при напряжениях выше предела упругости

наблюдается

ползучесть.

В зависимости от температуры скорость деформации при постоянной нагрузке

выражается кривой состоящей из трех участков (рис. 20.3):

Рис. 20.3. Кривая ползучести

1. ОА – упругая деформация образца в момент приложения нагрузки;

2. АВ – участок, соответствующий начальной скорости ползучести;

3. ВС – участок установившейся скорости ползучести, когда удлинение имеет

постоянную скорость.

Если напряжения достаточно велики, то протекает третья стадия (участок СД),

связанная с началом разрушения образца (образование шейки).

Для углеродистых сталей ползучесть наблюдается при нагреве выше 400oС.

Предел ползучести – напряжение, которое за определенное время при заданной

температуре вызывает заданное суммарное удлинение или заданную скорость деформации

.

Например

МПа, где верхний индекс – температура испытания вoС, первый

нижний индекс – заданное суммарное удлинение в процентах, второй – заданная

продолжительность испытания в часах.

Классификация жаропрочных сталей и сплавов

В качестве современных жаропрочных материалов можно отметить перлитные,

мартенситные и аустенитные жаропрочные стали, никелевые и кобальтоавые

жаропрочные сплавы, тугоплавкие металлы.

При температурах до 300oC обычные конструкционные стали имеют высокую

прочность, нет необходимости использовать высоколегированные стали.

Для работы в интервале температур 350…500oC применяют легированные стали

перлитного, ферритного и мартенситного классов.

Перлитные жаропрочные стали. К этой группе относятся котельные стали и

сильхромы. Эти стали применяются для изготовления деталей котельных агрегатов,

паровых турбин, двигателей внутреннего сгорания. Стали содержат относительно мало

углерода. Легирование сталей хромом, молибденом и ванадием производится для

повышения температуры рекристаллизации (марки 12Х1МФ, 20Х3МФ). Используются в

закаленном и высокоотпущенном состоянии. Иногда закалку заменяют нормализацией. В

результате этого образуются пластинчатые продукты превращения аустенита, которые

обеспечивают более высокую жаропрочность. Предел ползучести этих сталей должен

обеспечить остаточную деформацию в пределах 1 % за время 10000…100000 ч работы.

Перлитные стали обладают удовлетворительной свариваемостью, поэтому

используются для сварных конструкций (например, трубы пароперегревателей).

Для деталей газовых турбин применяют сложнолегированные стали мартенситного

класса 12Х2МФСР, 12Х2МФБ, 15Х12ВНМФ. Увеличение содержания хрома повышает

жаростойкость сталей. Хром, вольфрам, молибден и ванадий повышают температуру

рекристаллизации, образуются карбиды, повышающие прочность после термической

обработки. Термическая обработка состоит из закалки от температур выше 1000oС в масле

или на воздухе и высокого отпуска при температурах выше температуры эксплуатации.

Для изготовления жаропрочных деталей, не требующих сварки (клапаны двигателей

внутреннего сгорания), применяются хромокремнистые стали – сильхромы: 40Х10С2М,

40Х9С2, Х6С.

Жаролрочные свойства растут с увеличением степени легированности. Сильхромы

подвергаются закалке от температуры около 1000oС и отпуску при температуре

720…780oС.

При рабочих температурах 500…700oC применяются стали аустенитного класса. Из

этих сталей изготавливают клапаны двигателей, лопатки газовых турбин,сопловые

аппараты реактивных двигателей и т.д.

Основными жаропрочными аустенитными сталями являются хромоникелевые стали,

дополнительно легированные вольфрамом, молибденом, ванадием и другими элементами.

Стали содержат 15…20 % хрома и 10…20 % никеля. Обладают жаропрочностью и

жаростойкостью, пластичны, хорошо свариваются, но затруднена обработка резанием и

давлением, охрупчиваются в интервале температур около 600oС, из-за выделения по

границам различных фаз.

По структуре стали подразделяются на две группы:

1.

Аустенитные

стали

с

гомогенной

структурой

17Х18Н9,

09Х14Н19В2БР1,12Х18Н12Т. Содержание углерода в этих сталях минимальное. Для

создания большей однородности аустенита стали подвергаются закалке с 1050…1100oС в

воде, затем для стабилизации структуры – отпуску при 750oС.

2. Аустенитные стали с гетерогенной структурой 37Х12Н8Г8МФБ, 10Х11Н20Т3Р.

Термическая обработка сталей включает закалку с 1050…1100oС. После закалки

старение при температуре выше эксплуатационной (600…750oС). В процессе выдержки

при этих температурах в дисперсном виде выделяются карбиды, карбонитриды, вследствие

чего прочность стали повышается.

Детали, работающие при температурах 700…900oC, изготавливают из сплавов на

основе никеля и кобальта (например, турбины реактивных двигателей).

Никелевые сплавы преимущественно применяют в деформированном виде. Они

содержат более 55 % никеля и минимальное количество углерода (0,06…0,12 %). По

жаропрочным свойствам превосходят лучшие жаропрочные стали.

По структуре никелевые сплавы разделяют на гомогенные (нихромы) и гетерогенные

(нимоники).

Нихромы. Основой этих сплавов является никель, а основным легирующим элементом

– хром (ХН60Ю, ХН78Т).

Нихромы не обладают высокой жаропрочностью, но они очень жаростойки. Их

применяют для малонагруженных деталей, работающих в окислительных средах, в том

числе и для нагревательных элементов.

Нимоники являются четвертными сплавами никель – хром (около 20 %) – титан (около

2%) – алюминий (около 1 %) (ХН77ТЮ, ХН70МВТЮБ, ХН55ВМТФКЮ). Используются

только в термически обработанном состоянии. Термическая обработка состоит из закалки

с 1050…1150oС на воздухе и отпуска – старения при 600…800oС.

Увеличение жаропрочности сложнолегированных никелевых сплавов достигается

упрочнением твердого раствора введением кобальта, молибдена, вольфрама.

Основными материалами, которые могут работать при температурах выше 900oC (до

2500oС), являются сплавы на основе тугоплавких металлов – вольфрама, молибдена,

ниобия и других.

Температуры плавления основных тугоплавких металлов: вольфрам – 3400oС, тантал –

3000oС, молибден – 2640oС, ниобий – 2415oС, хром – 1900oС.

Высокая жаропрочность таких металлов обусловлена большими силами межатомных

связей в кристаллической решетке и высокими температурами рекристаллизации.

Наиболее часто применяют сплавы на основе молибдена. В качестве легирующих

добавок в сплавы вводят титан, цирконий, ниобий. С целью защиты от окисления проводят

силицирование, на поверхности сплавов образуется слой MoSi2 толщиной 0,03…0,04 мм.

При температуре 1700oС силицированные детали могут работать 30 часов.

Вольфрам – наиболее тугоплавкий металл. Его используют в качестве легирующего

элемента в сталях и сплавах различного назначения, в электротехнике и электронике (нити

накала, нагреватели в вакуумных приборах).

В качестве легирующих элементов к вольфраму добавляют молибден, рений, тантал.

Сплавы вольфрама с рением сохраняют пластичность до –196oС и имеют предел

прочности 150 МПа при температуре 1800oС.

Для сплавов на основе вольфрама характерна низкая жаростойкость, пленки

образующихся оксидов превышают объем металла более, чем в три раза, поэтому они

растрескиваются и отслаиваются Изготавливают изделия, работающие в вакууме).

Билет 7

1.Диаграмма Fe-Fe3C, ее фазовый и структурный анализ. Влияние углерода на

структуру и свойства сталей.

Диаграмма состояния «Железо – цементит». Превращения в сплавах на основе железа при

нагреве и охлаждении.

Feα от низких температур до 768°C, эта фаза

имеет решётку о.ц.к., низкую прочность и

твёрдость 80 HB, низкий предел текучести, удельный вес 7,8 г/см3, имеет магнитные

свойства (ферромагнетик), растворяет углерод 0,006% при 20°C и 0,02% при 727°C.

Твёрдый раствор углерода в Feα наз. феррит. Свойства феррита близки к свойствам

чистого Fe. Feβ – о.ц.к., существует от 768°C до 910°C, растворяет углерод в небольших

количествах, немагнитен, при 768°C теряет магнетизм, 768°C – точка Кюри, парамагнетик.

В 910-1400°C существует Feγ, решётка г.ц.к., это железо немагнитно, растворяет 2,14% C

при 1147°C. Раствор углерода в Feγ наз. аустенит, немагнитен, твёрже феррита, достаточно

пластичен. Feδ существует в 1400-1539°C. 1539°C – плавление Fe. Переход Feα→Feγ

происходит с изменением объёма (1%) (у α больше V). Fe3C - 6,7% C, твёрдость 800 HB,

Fe3C – цементит, при низких температурах магнитен. Fe3C→Fe+ Графит. При 1147°C идёт

реакция, в результате которой образуется эвтектика: смесь аустенита и цементита –

ледебурит. [А+Ц] - 4,3% C. Феррит+цементит – Перлит. [Ф+Ц] – 0,8% C, твёрдость HB

800. Ла – [А+Ц], Лп – [П+Ц], А→П. Из жидкости выделяется ЦI, из А - ЦII, из Ф - ЦIII. До

2,14% C – стали, после – чугуны. Сначала жидкость переходит в аустенит, потом

происходит переход жидкости в ледебурит аустенитовый (эвтектическая реакция),

аустенит переходит в перлит (эвтектоидная реакция), аустенит переходит в феррит.

2. Титан и сплавы на его основе. Влияние легирующих элементов на полиморфизм

титана и свойства , + и псевдо- сплавов, Термическая обработка сплавов.

Титан серебристо-белый легкий металл с плотностью 4,5 г/см3. Температура плавления

титана зависит от степени чистоты и находится в пределах 1660…1680oС.

Чистый иодидный титан, в котором сумма примесей составляют 0,05…0,1 %, имеет

модуль упругости 112 000 МПа, предел прочности около 300 МПа, относительное

удлинение 65%. Наличие примесей сильно влияет на свойства. Для технического титана

ВТ1, с суммарным содержанием примесей 0,8 %, предел прочности составляет 650 МПа, а

относительное удлинение – 20 %.

При температуре 882oС титан претерпевает полиморфное превращение, α–титан с

гексагональной решеткой переходит в β– титан с объемно-центрированной кубической

решеткой. Наличие полиморфизма у титана создает предпосылки для улучшения свойств

титановых сплавов с помощью термической обработки.

Титан имеет низкую теплопроводность. При нормальной температуре обладает высокой

коррозионной стойкостью в атмосфере, в воде, в органических и неорганических кислотах

(не стоек в плавиковой, крепких серной и азотной кислотах), благодаря тому, что на

воздухе быстро покрывается защитной пленкой плотных оксидов. При нагреве выше 500oС

становится очень активным элементом. Он либо растворяет почти все соприкасающиеся и

ним вещества, либо образует с ними химические соединения.

Титановые сплавы имеют ряд преимуществ по сравнению с другими: сочетание высокой

прочности (σв=800…1000 МПа) с хорошей пластичностью (δ=12…25%); малая плотность,

обеспечивающая высокую удельную прочность; хорошая жаропрочность, до 600…700 oС;

высокая коррозионная стойкость в агрессивных средах.

Однородные титановые сплавы, не подверженные старению, используют в криогенных

установках до гелиевых температур.

В результате легирования титановых сплавов можно получить нужный комплекс свойств.

Легирующие элементы, входящие в состав промышленных титановых сплавов, образуют с

титаном твердые растворы замещения и изменяют температуру аллотропического

превращения. Влияние легирующих элементов на полиморфизм титана показано на рис.

21.1.

Рис.21.1. Влияние легирующих элементов

на полиморфизм титана:

Элементы, повышающие температуру

превращения,

способствуют

стабилизации α— твердого раствора и

называются α–стабилизаторами, это –

алюминий, кислород, азот, углерод.

Элементы, понижающие температуру

превращения,

способствуют

стабилизации β– твердого раствора и

называются β– стабилизаторами, это –

молибден, ванадий, хром, железо.

Кроме α– и β–стабилизаторов различают

нейтральные

упрочнители:

олово,

цирконий, гафний.

В соответствии с влиянием легирующих

элементов

титановые

сплавы

при

нормальной температуре могут иметь

структуру α или α+β.

Сплавы на основе титана можно подвергать всем видам термической обработки, химикотермической и термомеханической обработке. Упрочнение титановых сплавов достигается

легированием, наклепом, термической обработкой.

Часто титановые сплавы легируют алюминием, он увеличивает прочность и

жаропрочность, уменьшает вредное влияние водорода, увеличивает термическую

стабильность. Для повышения износостойкости титановых сплавов их подвергают

цементации или азотированию.

Основным недостатком титановых сплавов является плохая обрабатываемость режущим

инструментом.

По способу производства деталей различаются деформируемые (ВТ 9, ВТ 18) и литейные

(ВТ 21Л, ВТ 31Л) сплавы.

Области применения титановых сплавов:

авиация и ракетостроение (корпуса двигателей, баллоны для газов, сопла, диски,

детали крепежа);

химическая промышленность (компрессоры, клапаны, вентили для агрессивных

жидкостей);

оборудование для обработки ядерного топлива;

морское и речное судостроение (гребные винты, обшивка морских судов, подводных

лодок);

криогенная техника (высокая ударная вязкость сохраняется до –253oС).

Билет 8

1. Цели легирования конструкционных сталей. Влияние легирующих элементов на

структуру сталей в отожженном и нормализованном состоянии.

В конструкционных сталях легирование осуществляется с целью улучшения

механических свойств (прочности, пластичности). Кроме того меняются физические,

химические, эксплуатационные свойства. Легирующие элементы повышают стоимость

стали, поэтому их использование должно быть строго обоснованно.

Влияние некоторых основных легирующих элементов на свойства сталей.

1. Никель. (Н) Никель образует твердые растворы внутри легированных сталей,

повышается прочность стали, ее устойчивость к высоким температурам (никель –

сильный аустенизатор).

2. Хром. (Х) Если содержание в стали хрома больше 12%, то сталь – нержавеющая (при

условии растворения хрома в кристаллической решетке железа). Хром – сильно

карбидообразующий элемент. Из-за образования карбидов коррозионная стойкость

стали может уменьшаться. В стали 12Х18Н10Т предотвращено образование карбидов

хрома на зернах.

3. Вольфрам. (В) Вольфрам повышает твердость и прочность стали. Сильно

карбидообразующий элемент. Карбиды вольфрама устойчивы и действуют при

температуре выше температуры применения. Вольфрам используют для изготовления

инструментальных сталей.

4. Ванадий. (Ф) Ванадий повышает устойчивость к циклическим нагружениям и

высоким температурам.

5. Марганец. (Г) Марганец способствует повышению твердости и прочности,

обеспечивает высокую вязкость сталей.

6. Кремний. (С) Кремний – ферритизатор – повышает устойчивость феррита при

высоких температурах, то есть такая сталь обладает хорошими электро-магнитными

свойствами (феррит – сильный ферромагнетик). Стали с высоким содержанием кремния

используются для изготовления сердечников для электроприборов.

2. Конструкционные материалы малой плотности: алюминиевые деформируемые

сплавы, их состав, марки, термообработка, применение. Преимущества и недостатки

алюминиевых сплавов по сравнению со сталями.

Принцип маркировки алюминиевых сплавов. В начале указывается тип сплава: Д – сплавы

типа дюралюминов; А – технический алюминий; АК – ковкие алюминиевые сплавы; В –

высокопрочные сплавы; АЛ – литейные сплавы. Далее указывается условный номер

сплава. За условным номером следует обозначение, характеризующее состояние сплава: М

– мягкий (отожженный); Т – термически обработанный (закалка плюс старение); Н –

нагартованный; П – полунагартованный

Деформируемые сплавы, упрочняемые термической обработкой.

К таким сплавам относятся дюралюмины - (сплав Al с Cu (Cu ≈ 4%). Al-основа, также

вводятся Mg, Si, Fe ≈ 1% каждого). Они имеют пониженную коррозионную стойкость, для

повышения которой вводится марганец.

Дюралюмины обычно подвергаются закалке с температуры 500oС и естественному

старению, которому предшествует двух-, трехчасовой инкубационный период.

Максимальная прочность достигается через 4…5 суток.

Широкое применение дюралюмины находят в авиастроении, автомобилестроении,

строительстве.

Высокопрочными стареющими сплавами являются сплавы, которые кроме меди и магния

содержат цинк. Сплавы В95, В96 имеют предел прочности около 650 МПа. Основной

потребитель – авиастроение (обшивка, стрингеры, лонжероны).

Ковочные алюминиевые сплавы АК:, АК8 применяются для изготовления поковок.

Поковки изготавливаются при температуре 380…450oС, подвергаются закалке от

температуры 500…560oС и старению при 150…165oС в течение 6…15 часов.

В состав алюминиевых сплавов дополнительно вводят никель, железо, титан, которые

повышают температуру рекристаллизации и жаропрочность до 300 oС.

Изготавливают поршни, лопатки и диски осевых компрессоров, турбореактивных

двигателей.

Билет 9

1. Фазовый и структурный анализ диаграммы Fe-FeзС. Использование

полиморфизма железа при термической обработке сталей.

Обозначения на диаграмме.

А – аустенит – ограниченный твердый раствор внедрения углерода в

кристаллической решетке Fe. Тип решетки – ГЦК. Максимальная растворимость углерода

– 2,14% при температуре 1147° C (точка Е на диаграмме). Устойчива от температуры

плавления сплавов до tmin = 727° C. Особенность: с понижением температуры устойчивость

А обеспечивается во все более сужающемся диапазоне растворимости углерода. При

температуре tmin = 727° C А устойчив только при определенном содержании углерода

(0,8%) – точка S. При падении температуры ниже 727° C А распадается и переходит в П.

П – перлит – эвтектоидная механическая смесь феррита и

цементита. Содержание углерода – 0,8% .Образуется в результате

перераспределения углерода в А при t < 727° C. Строение: слоистая

структура из пластинок Ф и Ц.

Ф – феррит – ограниченный твердый раствор внедрения углерода в кристаллической

решетке FeОЦК-решетка; содержание углерода – меньше 0,006% при t=20° C. Из-за

малого содержания углерода по свойствам Ф аналогична чистому железу.

Ц – цементит – химическое соединение Fe3C – карбид (сложная кристаллическая

решетка). С = 6,67%. Ц – самая высокоуглеродсодержащая фаза. Это самый твердый и

прочный из всех сплавов.

ЛА – ледебурит аустенитный – эвтектическая смесь фаз А и Ц. Образуется при

температуре 1147° C (линия ECD).

ЛП – ледебурит перлитный – эвтектическая смесь фаз П и Ц. Образуется из ЛА при

температуре <727° C в результате распада А.

Основные линии на диаграмме.

ACB – линия ликвидус.

AECD – линия солидус.

ECD – линия эвтектического превращения; С – точка эвтектики (ледебурит).

SE – линия предельной растворимости С в А; ниже линии С выделяется в виде ЦII.

GS – нижняя граница устойчивости А; ниже линии часть кристаллов А теряет С и

превращается в Ф, остальные кристаллы получают С и остаются устойчивыми.

PSK – линия эвтектического превращения; ниже линии А переходит в П.

PM – линия предельной растворимости С в Ф; избыточный углерод – в виде ЦIII

GP – верхняя граница ферритной области; для любой двухфазной области

диаграммы применимо правило отрезков.

Диаграмма делится на области по содержанию углерода: 0–2,14% – сталь (0–0,8% –

доэвтектоидная сталь, 0,8–2,14% – заэвтектоидная сталь); 2,14–6,67% – чугун (2,14–4,3% –

доэвтектический чугун, 4,3–6,67% – заэвтектический чугун).

Превращения в сплавах Fe и С.

В технике применяется железо с содержанием углерода до 2,14%.

1) Доэвтектоидная сталь:

Для 4–4': k = 2; f = 3 (Ф + А + Ц); с = 2–3+1=0 (t =

const).

1–2 – первичная кристаллизация А из жидкости

2–3 – охлаждение А (превращений нет)

3–4 – диффузионное перераспределение углерода,

образование Ф, повышение содержания углерода в А.

4–4' – распад А, образование П.

Ниже 4' – охлаждение сплава, выделение

избыточного углерода из Ф (ЦIII).

Полиморфизм – свойство металла изменять свою кристаллическую решётку под влиянием

внешних факторов (температура, давление). Feα Feγ

2. Конструкционные материалы малой плотности: пластмассы, их состав,

применение. Преимущества и недостатки пластмасс как конструкционных

материалов.

Пластмассы. Классификация и состав пластических масс.

Пластмассы – это органические вещества, связующими которых являются полимеры. Они

состоят из: 1) связующее (матрица) - полимеры; 2) наполнители (низкомолекулярные в-ва),

их вводят для придания специальных св-в: понижения усадки, повышения мех. св-в

(твёрдость HB, σВ, σТ). Наполнители: порошковые (сажа, графит, древесная мука),

волокниты (волокна, стекловолокна, асбоволокна), слоистые (геминакс, текстолит),

стеклоткань (стеклотекстолиты), газовые (газонаполненные: поропласты, пенопласты,

сотопласты); 3) пластификаторы – жидкие вещества, для повышения эластичности

материала; 4) отвердители; 5) краски (оксиды металлов), их вводят для изменения цвета

пластмасс. Пластмассы: термопластичные, термореактивные и газонаполненные.

Термопластичные пластмассы. Свойства, область применения (на примере

полиэтилена и фторопласта).

1. Полиэтилен (ПЭ). Состав мономера: [–CH2–CH2–]n. Этилен [–CH2–CH2–] при комнатной

t находится в газовом состоянии, t кипения составляет -140°C. ПЭ бывает двух видов:

1)Низкой плотности высокого давления ПЭНП (ПЭВД), разветвлённая структура,

плотность ρ = 0,91-0,92 г/см3, tэкспл = -70120-140°C, tплавл = 110-125°C; 2) ПЭВП (ПЭНД),

линейная структура, ρ = 0,96 г/см3, tэкспл = -70140-150°C, tплавл = 150°C. Недостаток –

старение ПЭ. При воздействии ионизованного излучения увеличивается прочность

материала и теплостойкость. Применение: упаковочная плёнка, литьё бутылок, трубы,

электроизоляционный кабель.

2. Фторопласт (ФП). Состав мономера: [–CF2–CF2–]n. ФП обладает аморфной

кристаллической структурой. Плотность ρ = 0,25, tэкспл. = -269 +250°C. Химически стоек к

действию растворителей. ФП обладает очень низким коэффициентом трения μ = 0,04.

Недостаток ФП: трудность его переработки. Применение: насосы, винтили,

антифрикционные покрытия.

51. Термореактивные пластмассы. Свойства, область применения (на примере

текстолитов).

Текстолит относят к слоистым пластикам. Связующее в этом полимере – это

термореактивные смолы. Наполнители: хлопчатобумажные ткани. Среди всех слоистых

пластиков этот материал обладает наибольшей способностью поглощать вибрационные

нагрузки. Кроме этого хорошо сопротивляется раскалыванию. Применяют для зубчатых

колёс и как вкладыши для подшипников. Температура эксплуатации: -60 60-80°C.

52. Газонаполненные пластмассы. Строение. Область применения.

Это гетерогенные (сост. из нескольких фаз) химически сложные системы, состоящие из

твёрдой и газообразной фаз. В качестве связывающего используются термопласты (или

реактопласты), которые образуют стенки ячеек или пор. В качестве наполнителей

используют газообразные в-ва. В зависимости от физической структуры газонаполненные

пластмассы делят на пенопласты, поропласты и сотопласты. Пенопласт – система, в

которой присутствуют замкнутая ячеистая структура, а газовый наполнитель изолирован

от окр. среды тонкими слоями полимерного связующего. Замкнутая ячеистая структура

обеспечивает высокие теплоизоляционные св-ва и хорошую плавучесть. Прочность таких

материалов низкая и зависит от плотности материала. ρ = 20-300 кг/м3. Применяется для

изоляции кабин, холодильников, рефрижераторов, труб (поропласт), в авиа-,

кораблестроении, на ж/д транспорте. Поропласт – материал с открыто-пористой

структурой. Применяется для впитывания жидкости. ρ = 130-500 кг/м3. Сотопласты –

тонкие листовые материалы, выполненные в форме гофра, которые затем сшиваются в

виде пчелиных сот. Материалом для гофров служат ткани, которые пропитываются

различными связующими. Применение: тепло- и звукоизоляционные материалы (авиация),

обладают радиопрозрачностью, используются для заполнения многослойных панелей в

авиа- и судостроении.

Билет 10

1. Формирование структуры литых сплавов. Влияние скорости охлаждения на

степень переохлаждения и величину кристаллов. Модифицирование. Получение

монокристаллов, аморфных сплавов.

Строение металлического слитка.

Зона I: Высокая скорость охлаждения. Структура –

мелкие, равноосные кристаллы.

Зона II: Быстрое охлаждение, большая разность

температур, мелкие кристаллы, растущие навстречу оттоку

тепла. Игольчатые (столбчатые) дендриты.

Зона III: Центральная часть слитка. Медленное

охлаждение. Форма кристаллов: крупные равноосные. Чем

ближе к центру, тем больше содержание вредных примесей.

Примеси можно удалить механически,

Зона IV: В верхней части слитка, концентрируется наибольшая часть легких

примесей (шлаки), газовых пузырей, трещин, раковин, и т. д. После изготовления эту часть

удаляют.

Наиболее качественными являются слитки с одинаковой структурой кристаллов по

всему объему, поэтому зону I часто механически удаляют.

Кристаллизация – переход из жидкого в твердое состояние с образование кристаллической

решетки.

T0 – теоретическая температура кристаллизации – температура, при которой уровни

свободной энергии жидкости и твердого состояния одинаковы. При температуре

кристаллизации вещество находится в безразличном состоянии. 0 0С – теоретическая

температура кристаллизации воды. Для начала кристаллизации необходимо, чтобы Tд<T0,

где Tд – действительная температура начала кристаллизации.

Важнейшая характеристика процесса кристаллизации – степень переохлаждения: T

= T0 – Tд. Начало кристаллизации при T<T0 сопровождается образованием внутри

жидкости мельчайших зародышей кристаллов, то есть небольших групп атомов,

располагающихся фиксировано друг относительно друга и образующих кристаллическую

решетку.

При образовании кристаллической решетки происходят следующие процессы:

1) Уменьшение свободной энергии при T<T0 за счет образования кристаллической

решетки, так как кристаллообразное состояние более выгодно.

2) Увеличение свободной энергии за счет образования поверхности раздела между

жидкостью и кристаллом. Возникновение поверхности натяжения. Устойчивым будет тот

кристалл, для которого уменьшение свободной энергии больше чем ее увеличение.

rкр – критический радиус кристалла.

rкр1 < rкр2 означает, что при некоторой температуре T2 начальный объем зародыша

должен быть больше, следовательно вероятность его самопроизвольного развития меньше.

Чем меньше степень переохлаждения, тем меньше зародышей кристаллов образуется в

единице объема жидкости за единицу времени.

Зависимость числа зародышей кристаллов и скорости их роста от степени

переохлаждения.

Чем больше T = T0 – Tд, тем меньше Tд. При T1 – число зародышей мало, скорость

роста отлична от нуля. В результате кристаллы вырастают до крупных размеров. При T2 –

число зародышей резко возрастает, скорость роста увеличивается, но кристаллы из-за

большого количества не успевают вырасти до крупных размеров (структура из мелких

кристаллов).

Чем мельче кристаллы в структуре металла, тем выше прочность и твердость,

меньше пластичность. Для малых объемов металла T можно изменять за счет изменения

скорости охлаждения.

2. Конструкционные материалы высокой удельной прочности: композиционные

материалы (к.м.). Зависимость свойств к.м. от вида, количества, формы

упрочнителей. Волокнистые и дисперсноупрочненные к.м.

Композиционные материалы – искусственно созданные материалы, которые состоят из

двух или более компонентов, различающихся по составу и разделенных выраженной

границей, и которые имеют новые свойства, запроектированные заранее.

Компоненты композиционного материала различны по геометрическому признаку.

Компонент, непрерывный во всем объеме композиционного материала, называется

матрицей.

Компонент прерывистый, разделенный в объеме композиционного материала,

называется арматурой.

Матрица придает требуемую форму изделию, влияет на создание свойств

композиционного материала, защищает арматуру от механических повреждений и других

воздействий среды.

В качестве матриц в композиционных материалах могут быть использованы металлы и

их сплавы, полимеры органические и неорганические, керамические, углеродные и другие

материалы. Свойства матрицы определяют технологические параметры процесса

получения композиции и ее эксплуатационные свойства: плотность, удельную прочность,

рабочую температуру, сопротивление усталостному разрушению и воздействию

агрессивных сред.

Армирующие или упрочняющие компоненты равномерно распределены в матрице.

Они, как правило, обладают высокой прочностью, твердостью и модулем упругости и по

этим показателям значительно превосходят матрицу. Вместо термина армирующий

компонент можно использовать термин наполнитель.

Свойства композиционных материалов зависят не только от физико-химических

свойств компонентов, но и от прочности связи между ними. Максимальная прочность

достигается, если между матрицей и арматурой происходит образование твердых

растворов или химических соединений.

В композиционных материалах с нуль-мерным наполнителем наибольшее

распространение получила металлическая матрица. Композиции на металлической основе

упрочняются равномерно распределенными дисперсными частицами различной

дисперсности. Такие материалы отличаются изотропностью свойств.

Армирующими наполнителями служат частицы тугоплавких оксидов, нитридов,

боридов, карбидов.

Сплавы САП удовлетворительно деформируются, легко обрабатываются резанием,

свариваются аргонодуговой и контактной сваркой. Из САП выпускают полуфабрикаты в

виде листов, профилей, труб, фольги. Из них изготавливают лопатки компрессоров,

вентиляторов и турбин, поршневые штоки.

В композиционных материалах с одномерными наполнителями упрочнителями

являются одномерные элементы в форме нитевидных кристаллов, волокон, проволоки,

которые скрепляются матрицей в единый монолит. Важно, чтобы прочные волокна были

равномерно распределены в пластичной матрице. Для армирования композиционных

материалов используют непрерывные дискретные волокна с размерами в поперечном

сечении от долей до сотен микрометров.

Композиционные материалы этого типа перспективны как высокожаропрочные

материалы. Для увеличения к.п.д. тепловых машин лопатки газовых турбин изготавливают

из никелевых сплавов, армированных нитями сапфира (Al2O3), это позволяет значительно

повысить температуру на входе в турбину (предел прочности сапфировых кристаллов при

температуре 1680oС выше 700 МПа).

Эвтектические композиционные материалы – сплавы эвтектического или близкого к

эвтектическому состава, в которых упрочняющей фазой выступают ориентированные

кристаллы, образующиеся в процессе направленной кристаллизации. В отличие от

обычных композиционных материалов, эвтектические получают за одну операцию.

Направленная ориентированная структура может быть получена на уже готовых изделиях.

Форма образующихся кристаллов может быть в виде волокон или пластин. Способами

направленной кристаллизации получают композиционные материалы на основе алюминия,

магния, меди, кобальта, титана, ниобия и других элементов, поэтому они используются в

широком интервале температур

Полимерные композиционные материалы. Особенностью является то, что матрицу

образуют различные полимеры, служащие связующими для арматуры, которая может быть

в виде волокон, ткани, пленок, стеклотекстолита.

Билет 11

1. Виды термической обработки: отжиг, закалка, отпуск, старение;их назначение.

Связь диаграмм состояния двойных сплавов и возможных видов их термической

обработки.

Виды термической обработки.

1) Отжиг – термическая обработка, заключающаяся в нагреве стали выше

критической температуры (структура аустенит), выдержки и медленном охлаждении.

Задача отжига – получение более или менее равновесной структуры металла. Существует

отжиг первого и второго рода.

Отжиг первого рода направлен на возвращение в равновесное состояние металла,

подвергнутого предварительной пластической деформации.

Отжиг первого рода проходит в две стадии: 1) возврат 2) рекристаллизация. В

результате пластической деформации в металле возникает особая структура, при

которой большинство кристаллов оказывается

деформированными в одном направлении.

Металл, свойства которого были одинаковы

во всех направлениях из-за произвольной

хаотической ориентации кристаллов приобретает

преимущественные направления распределения

свойств.

Устранить

влияние

пластической

деформации на структуру металла можно двумя способами.

1) Возврат – нагрев металла до относительно низких температур. Результат –

искаженная форма кристаллов сохраняется, снимаются внутренние напряжения в

структуре. В результате твердость и прочность незначительно уменьшаются,

уменьшается склонность к хрупкому разрушению.

2) Рекристаллизация – нагрев до высоких температур: чистые металлы – до tр = 0,20,3tпл; чистые сплавы – до tp = 0,5-0,6tпл; технические сплавы – до tр = 0,8-0,9tпл. Под

действием высоких температур происходит полная перестройка кристаллической

структуры металла. Вместо деформированных кристаллов в твердом состоянии

происходит зарождение и рост новых равновесных кристаллов. Свойства металла

возвращаются к исходным – бывшим до деформации.

Отжиг второго рода заключается в нагревании стали выше критической температуры

аустенита, выдержки и охлаждении. Направлен на перевод стали, находящейся в

неравновесном состоянии после предварительной термической обработки в равновесное

состояние.

Левый нижний угол диаграммы железо-цементит.

I. Полный отжиг. Нагрев до температуры 900–1000° C. Как результат: происходит

выравнивание химического состояния (исчезновение ликваций); образуется полностью

равновесная структура. Следы предварительной термообработки полностью исчезают.

Происходит рост зерна аустенита (гомогенизация).

II. Полный отжиг. Структура металла переходит в более равновесное состояние.

Ликвации сохраняются, роста зерна не происходит.

III, IV. Неполный отжиг. Происходит уменьшение степени неравновесности,

частично сохраняются следы предварительной термообработки.

V. Сорероидизация, применяется для заэвтектоидных сталей (С>0,8%). Цель –

образование сферического цементита. Исчезает цементный скелет. Кристаллы цементита

приобретают правильную сферическую форму. Результат – улучшение механических

свойств металла, уменьшение хрупкости, увеличение вязкости.

2) Закалка – вид термической обработки,

заключающийся

в

нагреве

стали

выше

критической температуры (структура аустенит),

выдержки при этой температуре и охлаждении со

скоростью

выше

критической

(структура

мартенсит). Цель: повышение твердости и

прочности стали.

Критическая

скорость

охлаждения

–

минимальная скорость охлаждения стали, при

которой не происходит распада аустенита с

образованием перлита (t = 727° C).

При охлаждении со скоростью vкр кривая охлаждения касательна к линии начала

распада А. При скорости v1<vкр – низкая скорость охлаждения – идет процесс распада А,

закалки не происходит. При v2>vкр – происходит закалка с образованием мартенсита. При

v3<vкр происходит неполная закалка, часть кристаллов А распадается, часть –

превращается в мартенсит.

Выбор температуры нагрева стали под закалку.

Условия выбора:

1) Образование аустенитной структуры должно

пройти полностью за относительно непродолжительное

время.

2) Не должно происходить увеличения размеров

зерна аустенита вследствие нагрева.

Результаты закалки при разных условиях:

1) Температура выше оптимальной: превращение

происходит быстро, увеличиваются размеры кристаллов

аустенита, следовательно возможно ухудшение свойств закаленной стали.

2) Температура оптимальная: превращение происходит быстро, результат

качественный.

3) Температура ниже оптимальной: Закалка возможна, но недопустимо сильно

увеличивается время выдержки.

4) Температура ниже критической: Аустенит образуется частично. Результат –

неполная закалка.

Интервал температур определен экспериментально. Для заэвтектоидных сталей

температура нагрева на 20–50° C выше линии SK. Причина: углерод как легирующий

элемент способствует повышению устойчивости аустенита.

Для заэвтектоидных сталей закалка с температурой выше линии SK приводит к

высокому содержанию углерода в аустените. После закалки при низких температурах в

структуре находится много остаточного аустенита, как следствие уменьшается твердость.

После закалки при температуре на 20–50° C выше линии SK, избыточный углерод остается

в виде цементита, содержание углерода в аустените пониженное, аустенит практически

полностью превращается в мартенсит. Влияние остаточного аустенита компенсируется

высокой прочностью и твердостью вторичного цементита.

Способность стали к закалке.

1) Закаливаемость – способность стали существенно изменять свои свойства после

закалки. Зависит от содержания углерода в стали (С > 0,25%).

2) Прокаливаемость – способность стали образовывать мартенсит при низких

критических скоростях охлаждения. Чем ниже скорость, тем выше прокаливаемость, тем

толще поверхностный слой закаленного металла.

Билет 12

1. Химико-термическая обработка сталей. Цементация, азотирование,

нитроцементация; режимы и цели проведения. Цементуемые стали, азотируемые

стали.

Химико-термическая обработка (ХТО) – процесс изменения химического состава,

микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверхностных слоев достигается в результате их

взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в

которой осуществляется нагрев.

В результате изменения химического состава поверхностного слоя изменяются его

фазовый состав и микроструктура,

Основными параметрами химико-термической обработки являются температура

нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы

диссоциации, адсорбции, диффузии.

Диссоциация – получение насыщающего элемента в активированном атомарном

состоянии в результате химических реакций, а также испарения.

Например,

Адсорбция – захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной

энергии.

Диффузия – перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий

элемент взаимодействовал с основным металлом, образуя твердые растворы или

химические соединения.

Химико-термическая обработка является основным способом поверхностного

упрочнения деталей.

Основными разновидностями химико-термической обработки являются:

цементация (насыщение поверхностного слоя углеродом);

азотирование (насыщение поверхностного слоя азотом);

нитроцементация или цианирование (насыщение поверхностного слоя

одновременно углеродом и азотом);

диффузионная металлизация (насыщение поверхностного слоя различными

металлами).

Цементация – химико-термическая обработка, заключающаяся в диффузионном

насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950

o

С.

Цементации подвергают стали с низким содержанием углерода (до 0,25 %).

Глубина цементации (h) – расстояние от поверхности изделия до середины зоны, где в

структуре имеются одинаковые объемы феррита и перлита ( h. = 1…2 мм).

Степень цементации – среднее содержание углерода в поверхностном слое (обычно,

не более 1,2 %).

Более высокое содержание углерода приводит к образованию значительных количеств

цементита вторичного, сообщающего слою повышенную хрупкость.

Азотирование – химико-термическая обработка, при которой поверхностные слои

насыщаются азотом.

При азотировании увеличиваются не только твердость и износостойкость, но также

повышается коррозионная стойкость.

При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3

c определенной скоростью. При нагреве аммиак диссоциирует по реакции: 2NH3>2N+3H2.

Атомарный азот поглощается поверхностью и диффундирует вглубь изделия.

Фазы, получающиеся в азотированном слое углеродистых сталей, не обеспечивают

высокой твердость, и образующийся слой хрупкий.

Для азотирования используют стали, содержащие алюминий, молибден, хром, титан.

Нитриды этих элементов дисперсны и обладают высокой твердостью и термической

устойчивостью.

Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю.

В зависимости от условий работы деталей различают азотирование:

для повышения поверхностной твердости и износостойкости;

для улучшения коррозионной стойкости (антикоррозионное азотирование).

Нитроцементация – газовое цианирование, осуществляется в газовых смесях из

цементующего газа и диссоциированного аммиака.

Состав газа температура процесса определяют соотношение углерода и азота в

цианированном слое. Глубина слоя зависит от температуры и продолжительности

выдержки.

Высокотемпературная нитроцементация проводится при температуре 830…950oС,

для машиностроительных деталей из углеродистых и малолегированных сталей при

повышенном содержании аммиака. Завершающей термической обработкой является

закалка с низким отпуском. Твердость достигает 56…62 HRC.

На ВАЗе 95 % деталей подвергаются нитроцементации.

Низкотемпературной нитроцементации подвергают инструмент из быстрорежущей

стали после термической обработки (закалки и отпуска). Процесс проводят при

температуре 530…570oС, в течение 1,5…3 часов. Образуется поверхностный слой

толщиной 0,02…0,004 мм с твердостью 900…1200 HV.

Нитроцементация характеризуется безопасностью в работе, низкой стоимостью.

2. Сравнительная характеристика конструкционных материалов малой плотности:

алюминиевых сплавов, магниевых сплавов, конструкционных пластмасс. Марки,

термическая обработка, применение.

Алюминий и его сплавы.

Алюминий

легкий

металл,

обладающий

высокими

теплои

электропроводностью, стойкий к коррозии. В зависимости от степени частоты первичный

алюминий согласно ГОСТ 11069-74 бывает особой (А999), высокой (А995, А95) и

технической чистоты (А85, А7Е, АО и др.). Алюминий маркируют буквой А и цифрами,

обозначающими доли процента свыше 99,0% Al; буква "Е" обозначает повышенное

содержание железа и пониженное кремния.

А999 - алюминий особой чистоты, в котором содержится не менее 99,999% Al;

А5 - алюминий технической чистоты в котором 99,5% алюминия. Алюминиевые сплавы

разделяют на деформируемые и литейные. Те и другие могут быть не упрочняемые и

упрочняемые термической обработкой.

Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой,

штамповкой. Их марки приведены в ГОСТ4784-74. К деформируемым алюминиевым

сплавам не упрочняемым термообработкой, относятся сплавы системы Al-Mn и ALMg:Aмц; АмцС; Амг1; АМг4,5; Амг6. Аббревиатура включает в себя начальные буквы,

входящие в состав сплава компонентов и цифры, указывающие содержание легирующего

элемента в процентах. К деформируемым алюминиевым сплавам, упрочняемым

термической обработкой, относятся сплавы системы Al-Cu-Mg с добавками некоторых

элементов (дуралюны, ковочные сплавы), а также высокопрочные и жаропрочные сплавы

сложного хим.состава. Дуралюмины маркируются буквой "Д" и порядковым номером,

например: Д1, Д12, Д18, АК4, АК8.

Магний и его сплавы

Магний – очень легкий металл, его плотность – 1,74 г/см3. Температура плавления –

650oС. Магний имеет гексагональную плотноупакованную кристаллическую решетку.

Очень активен химически, вплоть до самовозгорания на воздухе. Механические свойства

технически чистого магния (Мг1): предел прочности – 190 МПа, относительное удлинение

– 18 %, модуль упругости – 4500 МПа.

Основными магниевыми сплавами являются сплавы магния с алюминием, цинком,

марганцем, цирконием. Сплавы делятся на деформируемые и литейные.

Сплавы упрочняются после закалки и искусственного старения. Закалку проводят от

температуры 380…420oС, старение при температуре 260…300oС в течение 10…24 часов.

Особенностью является длительная выдержка под закалку – 4…24 часа.

Билет 13

1. Виды термической обработки сталей: отжиг, нормализация, закалка, отпуск.

Цели и режимы их проведения. Свойств а отожженных, нормализованных и

термически улучшенных сталей.

1. Диффузионный (гомогенизирующий) отжиг. Применяется для устранения ликвации,

выравнивания химического состава сплава.

2. Рекристаллизационный отжиг проводится для снятия напряжений после холодной

пластической деформации.

3. Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки

резанием, когда требуется высокая точность размеров).

Отжиг второго рода предназначен для изменения фазового состава.

В зависимости от температуры нагрева различают отжиг:

Температура нагрева и время выдержки обеспечивают нужные структурные

превращения. Скорость охлаждения должна быть такой, чтобы успели произойти

обратные диффузионные фазовые превращения.

1. полный,

2. неполный

3. циклический или маятниковый отжиг

4. изотермический отжиг

5. Нормализация. – разновидность отжига.

Закалка

Конструкционные стали подвергают закалке и отпуску для повышения прочности и

твердости, получения высокой пластичности, вязкости и высокой износостойкости, а

инструментальные – для повышения твердости и износостойкости.

.

– полная

Применяют ее для доэвтектоидных сталей. Изменения структуры стали при нагреве и

охлаждении происходят по схеме:

.

неполная с температурой нагрева на 30…50 oС выше критической температуры А1

Применяется для заэвтектоидных сталей. Изменения структуры стали при нагреве и

охлаждении происходят по схеме:

.

Отпуск

Отпуск является окончательной термической обработкой.

Целью отпуска является повышение вязкости и пластичности, снижение твердости и

уменьшение внутренних напряжений закаленных сталей.

С повышением температуры нагрева прочность обычно снижается, а пластичность и

вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности

конкретной детали.

Различают три вида отпуска:

1. Низкий отпуск с температурой нагрева Тн = 150…300oС.

В результате его проведения частично снимаются закалочные напряжения. Получают

структуру – мартенсит отпуска.

Проводят для инструментальных сталей; после закалки токами высокой частоты; после

цементации.

2. Средний отпуск с температурой нагрева Тн = 300…450oС.

Получают структуру – троостит отпуска, сочетающую высокую твердость

40…45HRC c хорошей упругостью и вязкостью.

Используется для изделий типа пружин, рессор.

3. Высокий отпуск с температурой нагрева Тн = 450…650oС..

Получают структуру, сочетающую достаточно высокую твердость и повышенную

ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска.

Используется для деталей машин, испытывающих ударные нагрузки.

Комплекс термической обработки, включающий закалку и высокий отпуск, называется

улучшением.

2. Преимущества и недостатки конструкционных сплавов на основе меди. Латуни,

бронзы, их состав, марки, свойства, применение.

Медь и ее сплавы

Медь имеет гранецентрированную кубическую решетку. Плотность меди 8,94 г/см3,

температура плавления 1083oС.

Характерным свойством меди является ее высокая электропроводность, поэтому она

находит широкое применение в электротехнике. Технически чистая медь маркируется:

М00 (99,99 % Cu), М0 (99,95 % Cu), М2, М3 и М4 (99 % Cu).

Механические свойства меди относительно низкие: предел прочности составляет

150…200 МПа, относительное удлинение – 15…25 %. Поэтому в качестве

конструкционного материала медь применяется редко. Повышение механических свойств

достигается созданием различных сплавов на основе меди.

Различают две группы медных сплавов: латуни – сплавы меди с цинком, бронзы –

сплавы меди с другими (кроме цинка) элементами.

Латуни.

Латуни могут иметь в своем составе до 45 % цинка. Повышение содержания цинка до

45 % приводит к увеличению предела прочности до 450 МПа. Максимальная пластичность

имеет место при содержании цинка около 37 %.

По способу изготовления изделий различают латуни деформируемые и литейные.

Деформируемые латуни маркируются буквой Л, за которой следует число,

показывающее содержание меди в процентах, например в латуни Л62 содержится 62 %

меди и 38 % цинка. Если кроме меди и цинка, имеются другие элементы, то ставятся их

начальные буквы ( О – олово, С – свинец, Ж – железо, Ф – фосфор, Мц – марганец, А –

алюминий, Ц – цинк

Латуни имеют хорошую коррозионную стойкость, которую можно повысить

дополнительно присадкой олова. Латунь ЛО70-1 стойка против коррозии в морской воде и

называется “морской латунью“.

Добавка никеля и железа повышает механическую прочность до 550 МПа.

Литейные латуни также маркируются буквой Л, После буквенного обозначения

основного легирующего элемента (цинк) и каждого последующего ставится цифра,

указывающая его усредненное содержание в сплаве. Например, латунь ЛЦ23А6Ж3Мц2

содержит 23 % цинка, 6 % алюминия, 3 % железа, 2 % марганца.. Наилучшей

жидкотекучестью обладает латунь марки ЛЦ16К4. К литейным латуням относятся латуни

типа ЛС, ЛК, ЛА, ЛАЖ, ЛАЖМц. Литейные латуни не склонны к ликвации, имеют

сосредоточенную усадку, отливки получаются с высокой плотностью.

Латуни являются хорошим материалом для конструкций, работающих при

отрицательных температурах.

Бронзы

Сплавы меди с другими элементами кроме цинка назаваются бронзами.

Бронзы подразделяются на деформируемые и литейные.

При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем

буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв

идут цифры, показавающие содержание компонентов в сплаве. Например, марка БрОФ101 означает, что в бронзу входит 10 % олова, 1 % фосфора, остальное – медь.

Маркировка литейных бронз также начинается с букв Бр, затем указываются

буквенные обозначения легирующих элементов и ставится цифра, указывающая его

усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3 % олова, 12

% цинка, 5 % свинца, остальное – медь.

Оловянные бронзы При сплавлении меди с оловом образуются твердые растворы. Эти

сплавы очень склонны к ликвации из-за большого температурного интервала

кристаллизации. Благодаря ликвации сплавы с содержанием олова выше 5 % имеют в

структуре эвтектоидную составляющую Э(

), состоящую из мягкой и твердой фаз.

Такое строение является благоприятным для деталей типа подшипников скольжения:

мягкая фаза обеспечивает хорошую прирабатываемость, твердые частицы создают

износостойкость. Поэтому оловянные бронзы являются хорошими антифрикционными

материалами.

Оловянные бронзы имеют низкую объемную усадку (около 0,8 %), поэтому

используются в художественном литье.

Наличие фосфора обеспечивает хорошую жидкотекучесть.

Оловянные бронзы подразделяются на деформируемые и литейные.

В деформируемых бронзах содержание олова не должно превышать 6 %, для

обеспечения необходимой пластичности, БрОФ6,5-0,15.

В зависимости от состава деформируемые бронзы отличаются высокими

механическими, антикоррозионными, антифрикционными и упругими свойствами, и

используются в различных отраслях промышленности. Из этих сплавов изготавливают

прутки, трубы, ленту, проволоку.

Литейные оловянные бронзы, БрО3Ц7С5Н1, БрО4Ц4С17, применяются для

изготовления пароводяной арматуры и для отливок антифрикционных деталей типа

втулок, венцов червячных колес, вкладышей подшипников.

Билет 14

1. Закалка сталей. Оптимальная температура закалки углеродистых сталей.

Влияние легирующих элементов на критическую скорость закалки. Внутренние

напряжения в закаленных сталях.

Закалка

Конструкционные стали подвергают закалке и отпуску для повышения прочности и

твердости, получения высокой пластичности, вязкости и высокой износостойкости, а

инструментальные – для повышения твердости и износостойкости.

Основными параметрами являются температура нагрева и скорость охлаждения.

Продолжительность нагрева зависит от нагревательного устройства, по опытным данным

на 1 мм сечения затрачивается: в электрической печи – 1,5…2 мин.; в пламенной печи – 1

мин.; в соляной ванне – 0,5 мин.; в свинцовой ванне – 0,1…0,15 мин.

По температуре нагрева различают виды закалки:

– полная, с температурой нагрева на 30…50oС выше критической температуры А3

.

Применяют ее для доэвтектоидных сталей. Изменения структуры стали при нагреве и

охлаждении происходят по схеме:

.

Неполная закалка доэвтектоидных сталей недопустима, так как в структуре остается

мягкий феррит. Изменения структуры стали при нагреве и охлаждении происходят по

схеме:

– неполная с температурой нагрева на 30…50 oС выше критической температуры А1

Применяется для заэвтектоидных сталей. Изменения структуры стали при нагреве и

охлаждении происходят по схеме:

.

После полной закалки заэвтектоидных сталей получают дефектную структуру

грубоигольчатого мартенсита.

Заэвтектоидные стали перед закалкой обязательно подвергают отжигу –

сфероидизации, чтобы цементит имел зернистую форму.

Охлаждение при закалке.

Для получения требуемой структуры изделия охлаждают с различной скоростью,

которая в большой степени определяется охлаждающей средой, формой изделия и

теплопроводностью стали.

Режим охлаждения должен исключить возникновение больших закалочных

напряжений. При высоких скоростях охлаждения при закалке возникают внутренние

напряжения, которые могут привести к короблению и растрескиванию.

Внутренние напряжения, уравновешиваемые в пределах макроскопических частей тела,

называются напряжениями I рода. Они ответственны за искажение формы (коробление) и

образование трещин при термообработке. Причинами возникновения напряжений

являются:

различие температуры по сечению изделия при охлаждении;