Физические модели твердофазных процессов образования и

реклама

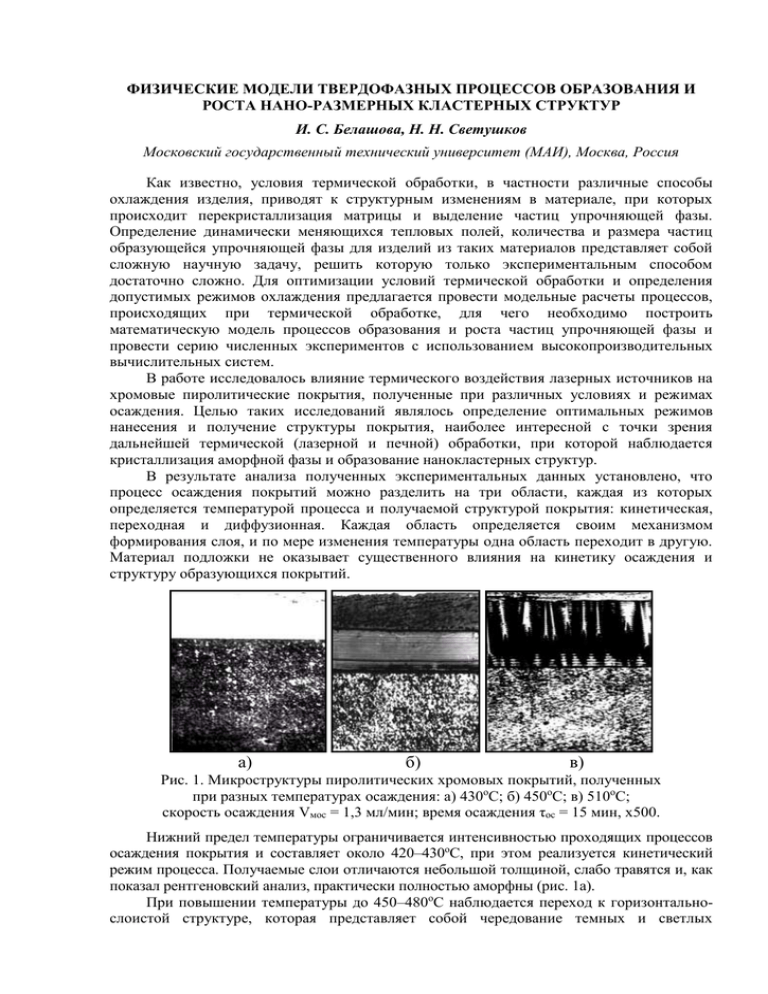

ФИЗИЧЕСКИЕ МОДЕЛИ ТВЕРДОФАЗНЫХ ПРОЦЕССОВ ОБРАЗОВАНИЯ И РОСТА НАНО-РАЗМЕРНЫХ КЛАСТЕРНЫХ СТРУКТУР И. С. Белашова, Н. Н. Светушков Московский государственный технический университет (МАИ), Москва, Россия Как известно, условия термической обработки, в частности различные способы охлаждения изделия, приводят к структурным изменениям в материале, при которых происходит перекристаллизация матрицы и выделение частиц упрочняющей фазы. Определение динамически меняющихся тепловых полей, количества и размера частиц образующейся упрочняющей фазы для изделий из таких материалов представляет собой сложную научную задачу, решить которую только экспериментальным способом достаточно сложно. Для оптимизации условий термической обработки и определения допустимых режимов охлаждения предлагается провести модельные расчеты процессов, происходящих при термической обработке, для чего необходимо построить математическую модель процессов образования и роста частиц упрочняющей фазы и провести серию численных экспериментов с использованием высокопроизводительных вычислительных систем. В работе исследовалось влияние термического воздействия лазерных источников на хромовые пиролитические покрытия, полученные при различных условиях и режимах осаждения. Целью таких исследований являлось определение оптимальных режимов нанесения и получение структуры покрытия, наиболее интересной с точки зрения дальнейшей термической (лазерной и печной) обработки, при которой наблюдается кристаллизация аморфной фазы и образование нанокластерных структур. В результате анализа полученных экспериментальных данных установлено, что процесс осаждения покрытий можно разделить на три области, каждая из которых определяется температурой процесса и получаемой структурой покрытия: кинетическая, переходная и диффузионная. Каждая область определяется своим механизмом формирования слоя, и по мере изменения температуры одна область переходит в другую. Материал подложки не оказывает существенного влияния на кинетику осаждения и структуру образующихся покрытий. а) б) в) Рис. 1. Микроструктуры пиролитических хромовых покрытий, полученных при разных температурах осаждения: а) 430оС; б) 450оС; в) 510оС; скорость осаждения Vмос = 1,3 мл/мин; время осаждения τос = 15 мин, х500. Нижний предел температуры ограничивается интенсивностью проходящих процессов осаждения покрытия и составляет около 420–430оС, при этом реализуется кинетический режим процесса. Получаемые слои отличаются небольшой толщиной, слабо травятся и, как показал рентгеновский анализ, практически полностью аморфны (рис. 1а). При повышении температуры до 450–480оС наблюдается переход к горизонтальнослоистой структуре, которая представляет собой чередование темных и светлых горизонтальных слоев. Белые полосы в слое – аморфная фаза, темные – мелкокристаллические хромо-карбидные слои (рис. 1б). Такие слои характеризуются наиболее сложной структурой и фазовым составом. Здесь происходит формирование покрытий попеременно по механизмам, характерным для кинетической области и для диффузионной. Такая слоистая структура является следствием многообразных и сложных процессов химического осаждения. При дальнейшем увеличении температуры слои имеют ярко выраженную кристаллическую структуру (рис. 1в). При дополнительной термической обработке покрытий, полученных при вышеперечисленных режимах осаждения, установлено, что наиболее интересные изменения в структуре наблюдаются в покрытиях, полученных при температуре осаждения 450–480оС, то есть в переходном режиме. Установлено, что в таких покрытиях при нагреве происходит кристаллизация их аморфной составляющей (в структуре это белые полосы), которая представляет собой пересыщенный аморфный твердый раствор углерода в хроме. Зародышами при этом служат частицы мелкодисперсной хромо-карбидной смеси, входящей в состав покрытия. Аморфная фаза в таких покрытиях является метастабильной, и ее нагрев ведет к росту кинетической энергии атомов хрома и углерода, и переходу покрытия в равновесное состояние с образованием кристаллической структуры на базе карбидов хрома. В структуре такого покрытия наблюдается некоторое нарушение слоистости с выделением частиц карбидов и их конгломератов в отдельных участках слоя. Предварительные микрорентгеноспектральные исследования получаемой структуры после лазерного отжига с различной плотностью мощности позволили установить приблизительный размер выделяющихся частиц при кристаллизации аморфной фазы в 50–100 нм, что позволяет говорить о получении наноструктурированных покрытий. Для решения задачи определения общих условий и закономерностей возникновения таких нанопокрытий необходимо разработать математическую модель кинетики процесса с учетом максимального количества факторов внешнего воздействия и собственных характеристик материала. Определяющими алгоритмами модели являются зависимости, выведенные Л. Д. Ландау и Е. М. Лифшицем [1] для метастабильных фазовых состояний. На их основе выведены формулы, описывающие структурные изменения в системе «аморфное состояние – кристаллизация». Получены зависимости для скорости роста зародышей в зависимости от температуры в области воздействия. В качестве исходных параметров выбирались линейные размеры (радиус) растущих частиц и их количество, совокупность которых определяет размер зерна и долю кристаллизованной аморфной фазы, что, в конечном счете, и задает физико-механические характеристики покрытия. Переход вещества из метастабильного состояния в равновесное происходит благодаря флуктуациям термодинамических параметров, проходящих в условиях переизбытка энергии в исходной фазе. Как известно, радиус критического зародыша определяется из условий минимальности термодинамического потенциала системы, а вероятность возникновения критического зародыша подчиняется распределению Гиббса p ~ exp( Emin / T ) , где Emin – минимальная работа, которую необходимо затратить на его образование, T – температура среды. Эта работа также может быть вычислена, как изменение термодинамического потенциала системы в процессе образования зародыша. Учитывая, что концентрация зародышей прямо пропорциональна вероятности их образования, и проводя необходимые вычисления по изменению термодинамического потенциала при условии шарообразного вида зародыша новой фазы, можно получить зависимость n n(T ) n0 exp( Ts /(T Ts ) 2 ) , где величина n (T ) определяет количество зародышей новой фазы (концентрация зародышей), образующихся за единицу времени, n0 – нормирующая величина, а параметр зависит от молекулярной теплоты структурного перехода, а также молекулярных объемов новой и исходной фаз. Выведена формула относительного изменения радиуса образующегося зародыша v r r k0 exp( Ea / RT ) r (скорость роста) новой фазы с учетом того, что рост объема зародыша новой фазы происходит за счет присоединения зародышей из области влияния. Полученные математические зависимости доказывают, что образование новой фазы при нагреве сопровождается опережающим ростом числа центров кристаллизации, которые и формируют преимущественно мелкозернистую структуру. Для обеспечения максимального количества центров кристаллизации и крайне мелкозернистой структуры на уровне «нано» должны быть достигнуты максимально высокие скорости нагрева, что имеет место при лазерном нагреве. Таким образом, используя разработанную математическую модель, можно провести расчеты по образованию и росту зародышей новой фазы в процессе лазерной обработки аморфного покрытия и визуализировать динамический процесс образования нанокластерных структур с использованием программных средств. ЛИТЕРАТУРА: 1. Ландау Л.Д., Лифшиц Е.М. Статистическая физика. – М.: Наука, 1976. – 584 с.