Атмосферная и вакуумная перегонка нефти

реклама

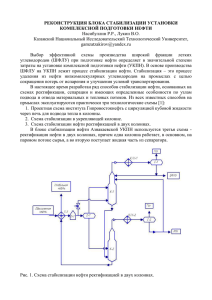

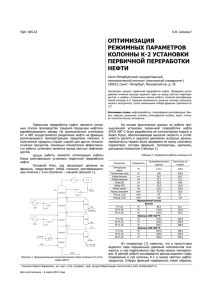

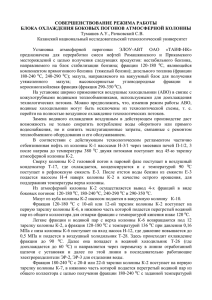

Атмосферная и вакуумная перегонка нефти Назначение – разделение нефти на фракции для последующей переработки или использования в качестве товарной продукции. Перегонка нефти осуществляется на атмосферных трубчатых (АТ) и атмосферно0вакуумных трубчатых (АВТ) установках. Установки АТ и АВТ часто комбинируются с установками обессоливания нефти и вторичной переработки бензинов. Сырье и продукция. Сырьем является обессоленная нефть, полученная на установках и блоках ЭЛОУ. Продукция установки: ____________________________ *Здесь и далее данные приводятся в % (масс.), кроме особо оговоренных случаев Углеводородный газ – выводится с установок в газообразном и жидком («головка стабилизации») виде, направляется для дальнейшей переработки на газофракционирующие установки, используется как топливо нефтезаводских печей; Бензиновая фракция – выкипает в пределах 50 -1800С, используется как компонент товарного автомобильного бензин, сырье установок каталитического риформинга и пиролиза; подвергается вторичной перегонке для получения узких фракций; Керосиновая фракция – выкипает в пределах 120-3150С, используется как топливо для реактивных и тракторных карбюраторных двигателей, для освещения, как сырье установок гидроочистки; Дизельная фракция (атмосферный газойль) – выкипает в пределах 180-3600С, используется как топливо для дизельных двигателей и сырье установок гидроочистки; Мазут – остаток атмосферной перегонки – выкипает выше 3500С, применяется как котельное топливо или сырье для установок гидроочистки и термического крекинга; Вакуумные дистилляты (вакуумные газойли) – выкипают в пределах 350-5000С, используются как сырье каталитического крекинга и гидрокрекинга; на НПЗ с масляной схемой переработки получают несколько (2-3) вакуумных дистиллятов; Гудрон – остаток атмосферно-вакуумной перегонки нефти, выкипает при температуре выше 5000С, используется как сырье установок термического крекинга, коксования производства битумов и масел. Технологическая схема Нефть проходит теплообменники Т-1,Т-2,Т-3, Т-4, Т-5, Т-6. где подогревается за счет тепла отходящих продуктов, после чего поступает в отбензинивающую колонну К-1. В колонне К-1 из нефти выделяется легкая бензиновая фракция, которая конденсируется в холодильнике-конденсаторе ХК-1 и собирается в рефлюксной емкости Е-1, откуда подается в стабилизатор К-4. В емкости Е-1 выделяется также газ, направляемый на компримирование. Полуотбензиненную нефть с низа колонны К-1 направляют через трубчатую печь П-1 в атмосферную колонну К-2. Часть потока полуотбензиненной нефти возвращается в К-1, сообщая дополнительное количество тепла, необходимое для ректификации. В колонне К-2 нефть разделяется на несколько фракций. С верха К-2 в паровой фазе уходит тяжелый бензин, который конденсируется в холодильнике- конденсаторе ХК-2, а затем поступает в стабилизатор К-4. В качестве боковых погонов выводятся керосиновая и дизельная фракции, которые первоначально подаются в секции отпарной колонны К-3. В колонне К-3 из боковых погонов удаляются в присутствии водяного пара легкие фракции. Затем керосиновая и дизельная фракции выводятся с установки. С низа К-2 выходит мазут, который через печь П-2 подается в колонну вакуумной перегонки К-5, где разделяется на вакуумные дистилляты и гудрон. С верха К-5 с Технологии производства высокооктановых бензинов 1 помощью пароэжекторного насоса А-1 отсасываются водяные пары, газы разложения, воздух и некоторое количество легких нефтепродуктов (дизельная фракция). Вакуумные дистилляты и гудрон через теплообменники подогрева нефти и концевые холодильники уходят с установки. Для снижения температуры низа и более полного извлечения дистиллятных фракций в колонны К-2 и К-5 подается водяной пар. Избыточное тепло в К-2 и К-5 снимается циркулирующими орошениями. В стабилизационной колонне получают с верха «головку стабилизации» - сжиженный углеводородный газ, а с низа - стабильный бензин, не содержащий углеводородов С3 – С4. Технологический режим: Температура, 0С подогрева нефти перед колонной К-1 нагрева нефти в печи П-1 нагрева мазута в печи П-2 низа колонны К-1 низа колонны К-2 низа колонны К-4 низа колонны К-5 Давление избыточное, кгс/см2 верха колонны К-1 верха колонны К-2 верха колонны К-4 Давление остаточное верха колонны К-5, мм рт.ст. 200-230 340-360 400-420 210-240 330-350 160-200 345-380 3-4 0,6-1 9-11 40-60 Материальный баланс. Выход продукции на установках первичной переработки зависит от свойств исходной нефти, достигнутого отбора от потенциала светлых нефтепродуктов, вакуумного дистиллята и т. д. Ниже приводится материальный баланс первичной переработки нефти типа ромашкинской (I) и самотлорской (II): I II Поступило Нефть 100,0 100,0 Получено Сжиженный газ 1,0 1,1 0 Бензиновая фракция (НК - 140 С) 12,2 18,5 Керосиновая фракция (140-2400С) 16,3 17,9 Дизельная фракция (240-3500С) 17,0 20,3 Вакуумный дистиллят (350-5000С) 23,4 23,1 Гудрон (выше 5000С) 30,1 19,1 _________________________________________________ Всего 100,0 100,0 Расходные показатели установки АВТ (на 1 т нефти): Пар водяной, Гкал* Электроэнергия, кВтч Вода оборотная, м3 Топливо, кг _______________ 0,025 - 0,035 5-7 2-6 25-35 на современных установках после вывода на режим потребность в паре полностью компенсируется за счет собственной выработки в котлах-утилизаторах Технологии производства высокооктановых бензинов 2