МОЛОДЦОВ Василий Викторович ОБОСНОВАНИЕ И ОБЕСПЕЧЕНИЕ ЭНЕРГОСБЕРЕГАЮЩИХ ПАРАМЕТРОВ И РЕЖИМОВ

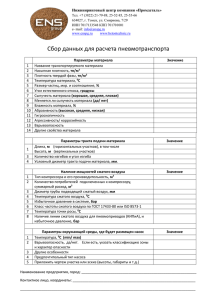

advertisement

На правах рукописи МОЛОДЦОВ Василий Викторович ОБОСНОВАНИЕ И ОБЕСПЕЧЕНИЕ ЭНЕРГОСБЕРЕГАЮЩИХ ПАРАМЕТРОВ И РЕЖИМОВ РАБОТЫ РУДНИЧНЫХ КОМПРЕССОРНЫХ УСТАНОВОК Специальность 05.05.06 – «Горные машины» АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук Екатеринбург - 2008 Работа выполнена в ГОУ ВПО “Уральский государственный горный университет” Научный руководитель – доктор технических наук, доцент Миняев Юрий Николаевич Официальные оппоненты: доктор технических наук, доцент кандидат технических наук, Рыбин Александр Аркадьевич Холодников Юрий Васильевич Ведущая организация - ОАО Институт “Уралгипроруда”, г. Екатеринбург Защита диссертации состоится 26 декабря 2008 г. в 10 часов на заседании диссертационного совета Д 212.280.03 в Уральском государственном горном университете по адресу: 620144, г. Екатеринбург, ул. Куйбышева 30 С диссертацией можно ознакомиться в библиотеке Уральского государственного горного университета Автореферат разослан 25 ноября 2008 г. Ученый секретарь диссертационного совета М.Л.Хазин 2 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность темы. В мировой практике добыча горной массы производится в основном буровзрывным способом. Буровые работы ведутся с применением механизмов и станков, использующих сжатый воздух в качестве источника энергии. В подземных условиях сжатый воздух широко используется в других механизмах, ввиду его доступности, простоты конструкции устройств, относительной безопасности по сравнению с электроэнергией и т.д. Рудничные компрессорные установки (РКУ), генерирующие пневматическую энергию, являются наиболее электроемким оборудованием. Их удельный вес в энергетическом балансе горных предприятий с подземным способом добычи полезного ископаемого составляет значительную долю, для ОАО “Севуралбокситруда” (ОАО “СУБР”) составляет 20 %. Затраты на производство сжатого воздуха в течение последних лет увеличиваются в связи с ростом тарифов на электрическую энергию. Увеличение объемов производства сжатого воздуха и снижение производительности компрессоров ввиду увеличения доли изношенных компрессоров с истекшим сроком эксплуатации также приводят к увеличению затрат. Учитывая это и перспективы применения пневматической энергии в горнодобывающей промышленности, следует особое внимание уделять снижению затрат на энергоресурсы при производстве сжатого воздуха, в соответствии с современными требованиями энергосбережения. Цель работы состоит в повышении энергетической эффективности производства и распределения энергии сжатого воздуха. Идея работы заключается в минимизации потерь энергии при производстве сжатого воздуха и снижении объемов его выработки за счет оптимизации потребления. Методы исследований. Изучение эффективности эксплуатации действующих РКУ на основе анализа технико-экономических показателей, личных исследований автора в промышленных условиях. Основные теоретические результаты получены с использованием положений термодинамики, теоретической механики и математического анализа. Научные положения, выносимые на защиту. 1. Реальные термодинамические процессы в компрессоре зависят от фаз (своевременности срабатывания) и динамики газораспределения поршневых компрессоров при закрытии и открытии самодействующих клапанов. Определение методами технической механики компромиссной конструкции клапанов, соответствующей противоречивым условиям обеспечения своевременности закрытия и открытия клапанов. 2. Методика расчета элементов пар трения композитный материал металл цилиндропоршневой группы компрессоров. 3. Закономерности изменения давления сжатого воздуха, возникающие в процессе неуправляемого расхода сжатого воздуха потребителями. Достоверность научных положений обоснована: 3 1) использованием методов статистической обработки экспериментальных данных с использованием современной вычислительной техники и программного обеспечения, применением современной измерительной и регистрирующей аппаратуры; 2) достаточным объемом экспериментальных данных с расхождением не более 10 %; 3) корректностью сделанных допущений при анализе термодинамических процессов. Научная новизна работы заключается в следующем: 1. Разработан опытный стенд для испытания клапанов, оборудованный современной измерительной и регистрирующей аппаратурой с использованием компьютерной обработки данных, позволяющий в динамике наблюдать работу клапана в различных режимах. Программное обеспечение позволяет по результатам испытаний определять параметры замыкающего органа клапана применительно к конкретному типу компрессора и месту установки клапана. 2. Применение бессмазочных технологий при эксплуатации поршневых компрессоров обеспечивает безызносную работу цилиндропоршневой группы и уменьшает удельный расход электроэнергии. 3. Экспериментально доказано, что использование преобразователей частоты для регулирования производительности компрессоров позволяет стабилизировать давление сжатого воздуха в сети при минимальном значении, достаточном для технологических нужд. Такая стабилизация давления сжатого воздуха приводит к снижению удельного расхода электроэнергии и уменьшению потребления сжатого воздуха потребителями. Практическое значение представленной работы состоит в следующем: 1. Внедрен (впервые в России) преобразователь частоты для регулирования скорости вращения приводного синхронного двигателя поршневого компрессора, имеющего неуравновешенные движущиеся массы. 2. Обоснованы направления внедрения энергосберегающих технологий, позволяющих, кроме экономии электроэнергии и ресурсов, повысить безопасность производства и улучшить условия труда. 3. Разработана двухэтапная программа энергосбережения при производстве сжатого воздуха. Реализация рекомендаций и выводов работы в промышленности заключается во внедрении таких разработок на шахтах ОАО “Севуралбокситруда”, как: прямоточные клапана СГИ; перевод поршневых компрессоров на режим работы без смазки; регулирование производительности поршневых компрессоров с помощью преобразователей частоты. Экономический эффект от вышеуказанных внедрений в 2007 году составил 6,5 млн. рублей. 4 Апробация работы. Основные результаты работы и ее отдельные положения докладывались на ежегодном международном симпозиуме “Неделя горняка” (Москва, 2006, 2007); на всероссийских совещаниях по энергосбережению (Екатеринбург, 2005, 2006); на ежегодных научнотехнических конференциях СГИ-УГГГА-УГГУ (Екатеринбург, 2005, 2006, 2007). Публикации. По теме диссертации опубликовано 5 печатных работ, из них 3 в ведущих рецензируемых научных журналах. Структура диссертации. Диссертация состоит из введения, четырех глав, заключения и списка литературы из 87 наименований, содержит 140 страниц машинописного текста, 64 рисунка, 23 таблицы. ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ Во введении обоснована актуальность и необходимость проведения теоретических и экспериментальных исследований по научной проблеме энерго- ресурсосбережения при производстве сжатого воздуха. В первой главе осуществлен аналитический обзор производства сжатого воздуха и эксплуатации компрессоров разных типов. Проанализированы результаты исследования работы системы “рудничная компрессорная установка (РКУ) – пневматическая сеть – потребитель сжатого воздуха”, использующей энергию сжатого воздуха. Вопросам производства и применения пневматической энергии в XX веке было посвящено много работ. Начало формированию научных разработок в области шахтных компрессорных установок положили работы академиков М. М. Федорова и А. П. Германа. Дальнейшее развитие конструкций компрессорных установок связано с работами члена-корреспондента АН СССР А. С. Ильичева, результаты которых нашли отражение в его фундаментальном труде “Рудничные пневматические установки”. Большой вклад в развитие теории и практики шахтных пневматических установок внесли российские профессора А. В. Докукин, С.С. Смородин, Д. Л. Гарбуз, В. А. Мурзин и Ю. А. Цейтлин, П. П. Фролов, Г. П. Герасименко, Н. М. Баранников, Б. А. Носырев. Следует отметить монографию Френкеля М. И., где отражены теория, конструкции и основы проектирования поршневых компрессоров, а также монографию Пластинина П.И. “Поршневые компрессоры”. Научно-исследовательские и практические разработки, связанные с повышением эффективности эксплуатации поршневых компрессорных установок путем совершенствования системы воздухораспределения, отражены в работах Френкеля М. И., Фролова П. П., Кондратьевой М. И., Фролова А. П. Дмитриева В. Т., Дубинина М. П. Совершенствованию системы смазки поршневых компрессоров посвящены работы Завойко А. М., Закирова Д. Г. и Рыбина А. И., Коваленко В.А., Мартынова Н.В. и Булыгина А. С., Славина И. Ю., Тимощука А. С., Хрисановой Л. Б., Дурова В.С., Невейкина В.Ф. и Саполькова Ю.И. 5 Вопросам транспортирования сжатого воздуха, отражающим теорию и основы проектирования, посвящены работы Мурзина В.А. и Цейтлина Ю.А., Кузнецова Ю. В. и Кузнецова М. Ю., Миняева Ю.Н. Вопросам оптимизации режимов работы компрессорных станций горных предприятий и уменьшению энергоемкости производства сжатого воздуха посвящены работы Л. Л. Моисеева, Кобелева Н. С., Миняева Ю.Н., Закирова Д. Г. Рыбина А. И., Кузнецова Ю. В. В диссертации использованы научные разработки Уральского государственного горного университета. Анализ различных источников (книги, статьи, отчеты по НИР) показал, что отсутствует комплекс аналитических исследований энергосберегающих технологий при производстве сжатого воздуха РКУ на основе последних достижений науки и техники. В работе проведены исследования способов повышения энергоэффективности при производстве сжатого воздуха. В соответствии с поставленной в работе целью были сформулированы следующие основные задачи исследований: модернизация системы воздухораспределения поршневых компрессоров; - повышение эффективности системы смазки цилиндропоршневой группы компрессоров; - внедрение преобразователей частоты (ПЧ) для привода компрессоров. Во второй главе рассмотрены теоретические процессы при сжатии воздуха. Пневматическую установку можно считать однородной термодинамической системой, для которой рабочим телом, т. е. веществом, способным воспринимать и отдавать теплоту, а также совершать работу, является атмосферный воздух. Функциональная зависимость между параметрами этой простой термодинамической системы – давлением р, объемом V и температурой Т – называется уравнением состояния. Эту зависимость в общем виде можно записать как F ( p, V , T ) 0 (1) Для решения большинства термодинамических задач необходимо знать уравнение состояния в явном виде. Простейшим уравнением состояния является уравнение состояния идеального газа, называемое уравнением Клапейрона-Менделеева. Для одного грамм-моля оно имеет вид: pV μ R μT , (2) где Rμ - универсальная газовая постоянная. На работу самодействующих клапанов в поршневом компрессоре оказывают влияние параметры потока газа, проходящего через клапан, которые, в свою очередь, зависят от геометрической формы основных элементов клапана и характеристик пружин. Развернутые диаграммы движения закрывающих органов представленны на рис. 1. Отрезки на оси абсцисс выражают собой время , соответствующее определенным углам поворота вала компрессора, по оси ординат – величина подъема закрывающего органа h. 6 Рис. 1. Диаграммы движения закрывающих органов клапана: а) для всасывающего клапана; б) для нагнетающего клапана. Рис. 2. Безразмерная диаграмма перепада давления по ходу поршня в клапане при F ≥ 0,12 Кривые относительного перепада давления в открытом клапане, построенные в функции угла поворота коленчатого вала (рис. 2), имеют в конце всасывания и нагнетания отчетливо выраженный линейный участок, расположенный под некоторым углом к оси хода поршня S (рис. 3). Условие 7 d A S idem ds можно принимать для расчета клапанов с величиной критерия скорости потока в открытом клапане F < 0,25, где F акл а зв – критерий скорости потока газа в клапане; а кл – скорость потока газа в клапане; азв – скорость звука, м . с При этом допускается, что потеря давления в открытом клапане достигает нуля в момент прихода поршня в мертвую точку и расчет ведется на закрытие клапана при углах поворота кривошипа в 180 и 360°. Рис. 3. Определение скорости изменения В этом случае: dχ d AS ds , (3) перепада давления в конце хода поршня ds где AS - скорость изменения перепада давления в осях S. На рис. 3 показано графическое определение скорости изменения перепада давления. Интегрируя выражение (3) и учитывая, что d и противоположны по знаку, можно определить снижение перепада давления в процессе закрытия клапана: 1 Аs ds 1 As cos cos 2 C1 , 2 4 (4) где – отношение радиуса кривошипа к длине шатуна. При 0 имеем 1 , где 1 – угол поворота кривошипа в начале закрывания клапана. Следовательно: C1 cos 1 4 cos 21 . Ускорение пластины можно определить по формуле: j 1 Bпр ρр Δр 1 Bпр ρр рχ m m (5) где m – масса движущихся частей, состоящая из массы пластины и 13 массы пружины, отнесенной к площади седла, кг/м2; ρ р – коэффициент давления потока; Впр – приведенная к площади седла сила упругости пружины, Н/м2: Впр Рпр fс , (6) где fc – площадь канала седла, м2;, Рпр – сила упругости пружины, Н. В начальный момент времени при закрытии клапана j 0 и 1 , тогда Bпр ρр рχ1 . (7) Уравнение (5) принимает вид: 8 ρ р ρ р 1 (8) Bпр ρр рχ р χ1 χ р Δχ . m m m Подставляя значение из уравнения (4), получим: ρ p λ (9) j p As cos cos2 C1 . 2m 4 ρ p В формуле (9) в выражении p As можно сделать преобразование, так как 2m j из выражения (7) следует: ρр р где Bпр ρр рχ1 Впр χ1 Рпр fс , то Впр 2mχ1 спр h h0 fс As спр h h0 2mχ1 f c As (10) . Здесь с пр – постоянная пружины, численно равная силе упругости пружины при единичной деформации, Н/м; h – высота подъема клапанной пластины, м; h0 – деформация предварительного натяга пружины, м. Таким образом, параметры пружин с пр и h0 самодействующих клапанов являются определяющими величину потери работы, зависящей от своевременности открытия и закрытия клапана. При изменении частоты вращения двигателя конструкция компрессора не усложняется устройством специальных регулирующих органов. Понижение производительности не вызывает перераспределения отношения давлений между ступенями при многоступенчатом сжатии, что позволяет регулировать производительность в самых широких пределах, ограниченных лишь возможностями привода. При снижении частоты вращения коленчатого вала происходит пропорциональное снижение средней скорости поршня и скорости газа в клапане, в результате уменьшается критерий скорости потока газа в клапане. Безразмерная теоретическая потеря работы i в клапане 2 k 2 2 i F sin sin 2 d , 16 2 1 (11) где k – показатель адиабаты, 1 – угол, при котором открывается клапан; F акл азв – критерий скорости потока газа в клапане; а кл – скорость потока газа в клапане; азв – скорость звука, м с , определяемая по формуле для условий: (12) а зв kRT . Для клапана, открытого на протяжении всего хода поршня ( 1 0 ): 2 k 2 2 k 2 2 4 4 2 i F sin sin 2 d F . 16 2 16 3 5 1 (13) 9 На индикаторной диаграмме (рис. 4) снижение потерь работы отображается приближением к линиям номинальных давлений всасывания и нагнетания с меньшей частотой вращения коленчатого вала (штриховая линия). Рис. 4. Индикаторные диаграммы при различной частоте вращения коленчатого вала l пол Штриховая линия сжатия имеет больший наклон в сторону изотермы, чем линия сжатия при большей частоте вращения коленчатого вала, n > n´. Это означает, что показатель политропы при снижении частоты вращения уменьшается за счет лучшего охлаждения газа в цилиндрах и в холодильниках, вызванного увеличением периода цикла сжатия. Удельная работа сжатия в политропическом цикле идеального газа определяется по формуле n 1 n 1 n n p2 n p2 n 1 RT1 1 , p1v1 n 1 p1 n 1 p1 (14) где R – газовая постоянная, для воздуха 287 Дж/кг·К; Т1 – начальная температура воздуха, К; n – показатель политропы; р1 и р2 - начальное и конечное давления сжатия, Па. При уменьшении частоты вращения коленчатого вала общая мощность компрессора уменьшается пропорционально уменьшению производительности. В третьей главе рассмотрены аналитические исследования энергосберегающих технологий при эксплуатации компрессорных установок. Для этого проанализированы существующие системы воздухораспределения в поршневых компрессорах и дан краткий анализ их работы, на основании чего произведено теоретическое обоснование основных параметров клапана. Необходимо более подробно рассмотреть вопросы, касающиеся силы упругости пружины: Рпр спр x x0 , (15) где с пр – постоянная пружины, численно равная силе упругости пружины при единичной деформации, Н/м; x – высота подъема клапанной пластины, м; x 0 – деформация предварительного натяга пружины, м. С использованием критерия скорости и уравнений относительных потерь во всасывающих и нагнетательных клапанах произведен расчет эквивалентной площади клапана, приведенной силы упругости пружин и силы их давления в открытом состоянии клапана для оппозитных компрессоров 4ВМ10-100/8. 10 Оптимальная работа клапана, с точки зрения своевременности открытия и закрытия, зависит от правильного выбора условия коммутации, которое принимаем как коэффициент коммутации: min O , max T (16) где min O – минимальное значение относительного перепада давления в клапане, требуемого для преодоления силы упругости пружины при полностью открытом клапане; max T – наибольшее теоретическое значение относительной потери давления в полностью открытом клапане. По методике, изложенной в трудах Френкеля М.И. и Пластинина П.И., произведен расчет пружин клапанов, и результаты расчета сведены в табл. 1. Как видно из формулы (4), при расчете учитываются перепад и потери давления в клапане, обусловленные наличием потока газа и определяющие условия закрытия клапана, для всасывающего клапана точка b и для нагнетающего точка d на рис. 5. На основании аналитических исследований представлено семейство Рис. 5. Реальная индикаторная графических характеристик пружин с диаграмма работы поршневого различными постоянными жесткости (рис. компрессора 6), причем с'пр > c' ' пр > с' ' ' пр . Точка А определена расчетной силой давления пружины Рпр по оси ординат, а по оси абсцисс – величиной сжатия пружины, равной высоте подъема клапанной пластины. Точки x0, , x 0,, , x0,,, соответствуют деформации предварительного натяга пружины, обеспечивающей при соответствующей постоянной жесткости пружины расчетную силу давления пружины Рпр . Силы предварительного натяга пружин Рпр 0 , определяющие момент открытия клапана, будут отличаться по величине для пружин с различными постоянными жесткости. Таблица 1 Расчет приведенной силы упругости Впр и силы давления Рпр пружины Параметр Температура Скорость звука Допустимая условная скорость газа Площадь поршня Обозначе ние Т ,К aзв , м/с I ступень нагнетатель всасывающи ные е клапаны клапаны 293 413 343,23 407,50 II ступень нагнетатель всасывающ ные ие клапаны клапаны 350 413 375,14 407,50 wФ , м/с 51,49 61,13 56,27 61,13 FП , м2 0,302 0,302 0,107 0,107 11 Количество клапанов Эквивалентная площадь клапана Коэффициент коммутации Минимальное значение относительного перепада давления Максимальное значение относительного перепада давления Номинальное давление газа Минимальный перепад давления Коэффициент давления потока Приведенная сила упругости пружины Ширина канала седла Площадь канала седла длиной 165 мм Площадь канала седла длиной 128 мм Расчетная сила давления пружины Принятая сила давления пружины Z кл 3 3 2 1 71,63 60,34 35,01 64,46 0,2 0,2 0,2 0,2 max T 0,04 0,05 0,04 0,05 min T 0,008 0,001 0,008 0,01 100 000 370 000 370 000 900 000 Δp П.О , Па 800 3 700 2 960 9 000 ρр 1,06 1,06 1,06 1,06 Впр , Н/м2 852 3 940 3 152 9 584 0,004 0,004 0,004 0,004 f1c , м2 0,00066 0,00066 0,00066 0,00066 f 2 c , м2 0,000512 0,000512 0,000512 0,000512 Р1пр , Н 0,56 2,6 2,08 6,33 Р2 пр , Н 0,44 2,02 1,61 4,91 Р'1пр , Н 0,84 3,90 3,12 9,50 Р' 2 пр , Н 0,66 3,03 2,42 7,37 Ф , см2 p , Па ас ,м Разработанный автором стенд (см. рис.7), позволит определить по диаграммам, отображающим в реальном времени, эффективное сечение клапана и перепад давления на клапане в момент срабатывания клапана. Рис. 6. Характеристики пружин с различными постоянными с 'пр > c' ' пр > с' ' ' пр 12 Момент срабатывания определяется по сигналу оптического преобразователя. Уровень освещенности оптического датчика позволит визуально наблюдать динамику клапана. Это дает возможность экспериментально определить постоянную пружины и ее предварительный натяг из условия своевременного открытия клапана, для всасывающего клапана – точка a и для нагнетающего – точка c на рис. 5. Рис. 7. Схема стенда для продувки клапанов: 1 - испытательный участок трубопровода (потоковая ячейка); 2 испытываемый клапан; 3 - расходомер ТМР-700 и вычислитель расхода;4 - дифманометр; 5 - вентиль продувки при определении эквивалентной площади клапана; 6,7- электропневмоклапан с дросселирующим устройством; 8 - магистральный воздухопровод; 9 - магистральная задвижка; 10 - галогеновая лампа, U=12 В, Р=100 Вт; 11 - фотодиод, фоторезистор; В1÷В3 - вентили, Ду50 Для обработки сигналов, поступающих с первичных приборов стенда, предлагается использовать комплекс для измерения параметров выработки и потребления сжатого воздуха, созданный специалистами Центра энергосбережения УГГУ для ОАО “СУБР”. Комплекс позволяет просматривать текущие и архивные значения параметров в минутных, часовых и суточных интервалах, выполнять графики и отчеты за произвольный период времени. Рассматривается система смазки компрессорных установок, являющаяся важной для эксплуатации компрессоров, так как смазка уменьшает износ движущихся частей и снижает потери на трение, повышает герметичность и охлаждает трущиеся поверхности. Для решения проблемы безопасной экономичной эксплуатации поршневых компрессоров предлагается производить перевод этих компрессоров на работу без смазки цилиндров и сальников. Эта задача может быть решена применением композитных материалов нового поколения, которые имеют более совершенные физико13 механические свойства и износостойкость по сравнению с ранее применяемым материалом 4К20. В работе дается методика расчета основных элементов для перевода компрессоров на работу без смазки с учетом использования современных материалов. Произведен анализ систем регулирования производительности компрессоров. На основе этого анализа дается обоснование применения преобразователей частоты (ПЧ) для регулирования поршневых компрессоров. При регулировании скорости двигателя, приводящего в движение поршневой компрессор, его производительность Vкрег изменяется прямо пропорционально скорости: n рег Vкрег Vк 0 Vк k e , n0 где Vк – номинальная производительность, м3/мин; k e (17) n0рег n0 – коэффициент регулирования; n 0 – номинальная скорость вращения, рад/с; n0рег – скорость вращения при регулировании, рад/с. Мощность на валу компрессора любого типа складывается из внутренней (индикаторной) мощности Ni, кВт и мощности потерь на трение Nt. Индикаторная мощность N iрег , кВт при определенной частоте вращения определится уравнением: n рег N iрег N i 0 n0 N i k e , (18) где N i – индикаторная мощность при номинальной частоте вращения, кВт; – коэффициент, учитывающий уменьшение индикаторной работы (площади индикаторной диаграммы), из-за снижения потерь давления вследствие уменьшения скорости движения газа в клапанах и в межступенчатых коммуникациях. Уменьшение скорости движения поршня приводит, с одной стороны, к увеличению объемных утечек через поршневые кольца, неплотности клапанов и сальниковых уплотнений штоков (для поршневых компрессоров двойного действия), с другой - происходит снижение температуры сжатого воздуха за счет увеличения времени теплообмена и как следствие – увеличение КПД компрессора. Потери мощности на механическое трение (без учета вспомогательных механизмов) также пропорциональны относительному изменению частоты вращения вала: N tрег k e N t . Относительный удельный расход электроэнергии на режимах регулирования: ne N рег η эрег Vкрег N η э Vк N i γ N t η э ηэ рег 1 1 γ η мех рег , Ni Nt э ηэ (19) где ηэ – КПД электродвигателя; ηмех – механический КПД компрессора, 14 ηмех Ni . Ni N t (20) Приведены расчеты, позволяющие количественно обосновать необходимость стабилизации давления в сети на минимальном уровне для снижения расхода (выработки) сжатого воздуха с целью повышения энергоэффективности пневмохозяйства предприятия. Завершает третью главу обоснование выбора одного из трех вариантов энергосберегающих программ в сфере производства сжатого воздуха. Выбранный для реализации вариант развития компрессорного хозяйства включает в себя: 1. Внедрение регулирования производительности компрессоров с применением преобразователей частоты для изменения частоты вращения приводного электродвигателя в функции давления сжатого воздуха в сети. 2. Внедрение антифрикционных композитных материалов для перевода компрессоров на работу без смазки цилиндров и сальников. 3. Внедрение клапанов СГИ взамен клапанов ПИК. 4. Децентрализация производства сжатого воздуха. 5. Создание и внедрение автоматизированной системы контроля, регистрации параметров и защит компрессорных установок с функцией управления компрессорной станцией с целью поддержания давления сжатого воздуха в сети на минимальном уровне в автоматическом режиме. 6. Модернизация систем охлаждения для повышения термодинамического КПД компрессоров. Целью модернизации является снижение потребления электроэнергии на производство сжатого воздуха минимум в 1,5 раза. В четвертой главе рассмотрена практическая реализация результатов исследования. Рис. 8. Производительность с клапанами ПИК-220 (1) и СГИ-220 (2) 15 Произведены сравнительные испытания компрессоров 4ВМ10-100/8 с клапанами ПИК и СГИ. На основании результатов этих испытаний (рис. 8) можно сделать вывод о том, что производительность компрессора с клапанами СГИ увеличилась, а удельный расход электроэнергии уменьшился. Важным преимуществом клапана СГИ является минимум вдвое больший срок работы, лучшая ремонтопригодность и возможность улучшения конструкции. Для перевода компрессоров на работу без смазки был выбран оппозитный компрессор находящийся в эксплуатации 10 лет. Были проведены испытания этого компрессора до модернизации, после установки поршневых колец и сальников из композитного материала “БАРС-502” и через один год работы. Графики (рис. 9), построенные по данным испытаний, отчетливо отображают положительный эффект внедрения колец из композиционного материала. Разница в удельном расходе электроэнергии при практически одинаковом среднем давлении 0,639 МПа до установки и 0,632 МПа – после составила 0,0047 кВтч/м3. Экономия электроэнергии за 8 000 часов и производительности 102 м3/мин: Q 60 G 8000 102 60 0,0047 231246 кВт·ч Рис. 9. Удельный расход электроэнергии компрессором № 2 и давление сети: 1 – давление сжатого воздуха; 2 – удельный расход электроэнергии до модернизации; 3 – удельный расход электроэнергии без смазки ЦПГ через 1 год после модернизации; 4 – удельный расход электроэнергии без смазки ЦПГ после 1 месяца работы после модернизации Первый опыт применения преобразователей частоты (ПЧ) для поршневых компрессоров реализован на шахте “Черемуховская” ОАО “СУБР”. Из широкой гаммы ПЧ отечественного и зарубежного производства лишь немногие предназначались для синхронного привода. Был выбран ПЧ “Perfect Harmony” фирмы “AsiRobicon”, построенный на базе многоуровнего транзисторного (IGBT) инвертора напряжения для регулирования скорости 16 высоковольтных двигателей переменного тока. В схемах с последовательным соединением однофазных низковольтных инверторов напряжения в каждой фазе нагрузки увеличение количества инверторов позволяет увеличить мощность преобразователя и повысить напряжение на выходе нагрузки при использовании сравнительно низковольтных приборов. Улучшается также качество напряжений и токов на выходе и входе. За счет высокой несущей частоты широтно-импульсного модулирования (ШИМ) (до 1500 Гц) и преобразовательного трансформатора получен различный сдвиг входного напряжения на низковольтных инверторах напряжения, на двигатель подаются практически синусоидальные ток и напряжение (искажения менее 5 %). Необходимость в фильтрах высших гармоник по входу и выходу преобразователя отсутствует. Пульсации момента двигателя практически отсутствуют, что полностью исключает опасность механического резонанса. Улучшается также качество напряжения и тока на входе преобразователя (искажения менее 0,8 %). При расходе сжатого воздуха менее 300 м3/мин в течение смены и в межсменные перерывы ПЧ обеспечивает стабилизацию давления в сети в диапазоне не более 0,03 МПа и позволяет поддерживать давление без включения-отключения компрессоров. Изменение давления сжатого воздуха в сети и скорости компрессора с ПЧ отображены на графике (рис. 10) при совместной работе с двумя компрессорами. Рис. 10. Давление (1) и частота вращения (2) двигателя компрессора № 3 при расходе сжатого воздуха менее 300 м3/мин Достижение необходимой стабилизации давления в сети при большом потреблении сжатого воздуха (300÷600 м3/мин) возможно при изменении производительности компрессорной станции в диапазоне не менее одной четверти от общего объема потребляемого шахтой сжатого воздуха при диапазоне регулирования, равном 0,01÷0,02 МПа. Это могут обеспечить два компрессора, имеющие частотно-регулируемый электропривод. 17 Включение второго на шахте “Черемуховская” позволило сузить диапазон регулирования давления до 0,02 МПа (рис. 11). Реально стабилизация давления достигается на заданном уровне с точностью ± 0,005 МПа (на рис. 11 время от 14:09 до 15:09 и от 15:54 до 17:54). Такой результат достигнут после многочисленных настроек преобразователей частоты с последующими снятиями характеристик работы ПЧ и их анализа. Рис. 11. Давление в сети и частота вращения: 1 – давление сжатого воздуха; 2 – частота вращения двигателя компрессора № 3; 3 – частота вращения двигателя компрессора № 1 К концу 2007 года кроме шахты “Черемуховская” одним преобразователем частоты были оснащены компрессорные станции шахт “Красная шапочка”, “Кальинская” и “Ново-Кальинская”. Два последних преобразователя имеют улучшенные характеристики и другую торговую марку (“Harvest”). Эти преобразователи частоты оснащены промышленным компьютером и сенсорным экраном, что позволяет значительно упростить процесс настройки ПЧ. Автоматизация процесса регулирования давления сжатого воздуха стала возможной после внедрения систем управления технологическими процессами на компрессорных станциях шахт (АСУТП). В настоящее время выполнен первый этап внедрения системы управления. В состав системы входит персональный компьютер (РС) на базе Pentium IV, система сбора и обработки сигналов (SCADA), программируемые контроллеры управления, сигнализации и регистрации параметров компрессоров шахты “Черемуховская”, датчики давления и температуры сжатого воздуха, охлаждающей воды и масла, системы смазки механизма движения. Программное обеспечение РС позволило снять множество характеристик работы компрессорной станции, а их анализ позволил оптимизировать работу компрессоров в энергосберегающем режиме. Для этого опорное напряжение, с которым сравнивается сигнал обратной связи по давлению сжатого воздуха в 18 сети (в микропроцессоре ПЧ), задается АСУТП. На рис. 12 линией 1 показано запрограммированное давление в течение суток, согласно табл. 2, а линией 2 – давление, поддерживаемое в сети при помощи компрессоров с ПЧ. Таблица 2 Давление сжатого воздуха, задаваемое АСУ для ПЧ в течение суток Смена 1 2 3 Давление, МПа 01:00-03:00 09:00-11:00 17:00-19:00 0,6 Время, час:мин 03:00-06:30 06:30-07:30 11:00-14:30 13:30-15:30 19:00-22:30 22:30-23:30 0,63 0,6 07:30-09:00 15:30-17:00 23:30-01:00 0,5 Рис 12. Программируемое (1) и реальное (2) давления в сети сжатого воздуха ЗАКЛЮЧЕНИЕ В диссертации, представляющей законченную научно-квалификационную работу, содержится научно обоснованное техническое решение актуальной задачи энерго- и ресурсосбережения при эксплуатации рудничных компрессорных установок. Основные научные и практические результаты заключаются в следующем: 1. РКУ можно считать однородной термодинамической системой, для которой рабочим телом является атмосферный воздух. Несмотря на различие в принципах действия объемных (поршневых и винтовых) и динамических (центробежных) компрессоров, термодинамические процессы, протекающие в них, могут быть приняты одинаковыми. 2. Разработан опытный стенд, оборудованный современной измерительной и регистрирующей аппаратурой с использованием компьютерной обработки данных, для испытания клапанов, позволяющий в динамике наблюдать термодинамические процессы и работу клапана в 19 различных режимах. Программное обеспечение позволяет по результатам испытаний определять параметры замыкающего органа клапана применительно к конкретному типу компрессора и месту установки клапана. 3. Разработана методика расчета элементов пар трения композитный материал – металл цилиндропоршневой группы для перевода компрессоров на режим работы без смазки. 4. Экспериментально доказано, что использование преобразователей частоты для регулирования производительности компрессоров позволяет стабилизировать давление сжатого воздуха в сети на минимальном значении, достаточном для технологических нужд. Такая стабилизация давления сжатого воздуха приводит к снижению удельного расхода электроэнергии и уменьшению потребления сжатого воздуха потребителями. 5. На основании проведенных исследований разработана двухэтапная программа энергосбережения при производстве сжатого воздуха. 6. Результаты исследований (прямоточные клапаны СГИ, перевод компрессоров на работу без смазки, преобразователь частоты для привода компрессоров) внедрены на шахтах ОАО “Севуралбокситруда” с экономическим эффектом 6 500 000 рублей и рекомендованы VI Всероссийским совещанием по энергосбережению для модернизации компрессорно-воздушного хозяйства промышленных предприятий. Основное содержание диссертации опубликовано в следующих работах 1. Статьи, опубликованные в ведущих рецензируемых научных журналах и изданиях 1. Децентрализация при снабжении пневматической энергией шахтных потребителей сжатого воздуха / Ю. Н. Миняев, В. Т. Дмитриев, А. В. Угольников, В. В. Молодцов // Изв. Вузов. Горный журнал – 2005. – № 1. – С. 79 – 80. 2. Миняев Ю. Н. Исследование объемных потерь в пневматических сетях рудничных компрессорных установок / Ю. Н. Миняев, А. В.Угольников, В. В. Молодцов // Горный информационно-аналитический бюллетень. – 2006. – №2. – С. 63 – 64. 3. Миняев Ю. Н. Техническая реализация реинжиниринга РКУ/ Ю. Н. Миняев, А. В. Угольников, В. В. Молодцов // Горный информационноаналитический бюллетень. – 2007. – №2. С. 325 – 329. 2. Работы, опубликованные в других изданиях 4. Реинжиниринг пневмохозяйства промышленных предприятий / Ю. Н. Миняев, Б. Б. Зобнин, В. В. Молодцов, В. Ф. Копачев, А. В. Угольников // Материалы VI Всероссийского совещания по энергосбережению. Екатеринбург, 2005. – С. 82 – 85. 20 5. Реинжиниринг пневмохозяйства промышленных предприятий / Ю. Н. Миняев, Б. Б. Зобнин, В. В. Молодцов, А. В. Угольников // Энергетика региона. – 2005. – № 4. – С. 25 – 29. Подписано в печать 15.11.2008 г. Печать на ризографе. Бумага писчая. Формат 60 × 84 1/16. Гарнитура Times New Roman. Печ. л. 1,0. Тираж 100. Заказ Издательство УГГУ 620144, г. Екатеринбург, ул. Куйбышева, 30 Уральский государственный горный университет Отпечатано с оригинала-макета в лаборатории множительной техники издательства УГГУ 21